Na prática, "endurecimento superficial" não se refere a um único produto pronto para uso, mas a uma gama de processos industriais que modificam a superfície de uma peça metálica. Esses processos utilizam materiais específicos, como gases ricos em carbono, sais liberadores de nitrogênio ou fontes de energia aplicadas, como bobinas de indução, para criar uma camada externa dura e resistente ao desgaste, preservando um núcleo mais macio e tenaz.

A conclusão mais importante é que a escolha de um "produto" de endurecimento superficial é, na verdade, a escolha de um processo. A escolha correta depende inteiramente do material base, das propriedades de superfície desejadas (como resistência ao desgaste) e da geometria e aplicação da peça.

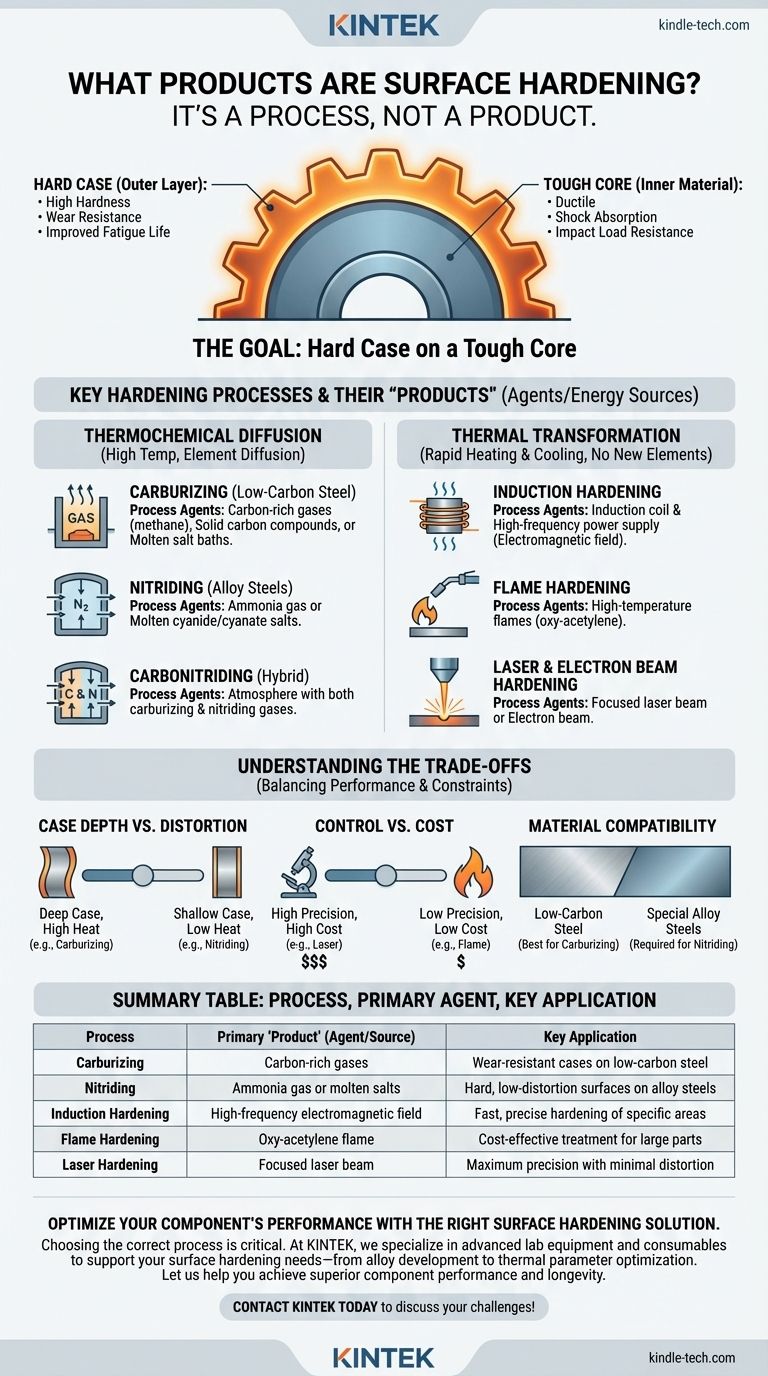

O Objetivo: Criar uma Camada Dura sobre um Núcleo Tenaz

O endurecimento superficial, também conhecido como cementação, é uma estratégia metalúrgica fundamental. O objetivo é criar um componente com dois conjuntos distintos de propriedades.

A "Camada" (Superfície Externa)

A superfície endurecida, ou camada, proporciona alta dureza. Isso é essencial para componentes que sofrem atrito, abrasão ou estresse de contato. Uma camada dura oferece excelente resistência ao desgaste e pode melhorar a vida à fadiga.

O "Núcleo" (Material Interno)

O interior original e não tratado do material, ou núcleo, permanece relativamente macio e dúctil. Essa tenacidade permite que o componente absorva choques e cargas de impacto sem fraturar, uma propriedade que uma peça totalmente endurecida não teria.

Principais Processos de Endurecimento e Seus "Produtos"

Os "produtos" envolvidos no endurecimento superficial são os agentes ou fontes de energia usados em um processo específico. Eles podem ser amplamente categorizados em métodos termoquímicos, térmicos e mecânicos.

Processos de Difusão Termoquímica

Esses processos funcionam difundindo elementos na superfície do aço em altas temperaturas.

Cementação (Carburizing)

A cementação introduz carbono na superfície do aço de baixo carbono. A peça é então temperada para criar uma camada endurecida martensítica, rica em carbono.

- Agentes do Processo ("Produtos"): Atmosferas ricas em carbono (cementação a gás usando gases como metano ou propano), compostos sólidos à base de carbono (cementação em caixa) ou banhos de sal fundido à base de cianeto (cementação líquida).

Nitretação (Nitriding)

A nitretação difunde nitrogênio na superfície de aços ligados especiais contendo elementos formadores de nitretos, como alumínio ou cromo. É um processo de temperatura mais baixa que causa distorção mínima.

- Agentes do Processo ("Produtos"): Gás amônia (nitretação a gás) ou sais de cianeto e cianato fundidos (nitretação em banho de sal).

Carbonitretação (Carbonitriding)

Este processo é um híbrido, difundindo carbono e nitrogênio na superfície do aço. Ele cria uma camada mais dura do que a cementação sozinha e pode ser realizado em temperaturas mais baixas.

- Agentes do Processo ("Produtos"): Uma atmosfera contendo tanto um gás de cementação (como propano) quanto um gás de nitretação (amônia).

Processos de Transformação Térmica

Esses métodos usam aquecimento e resfriamento rápidos da superfície para transformar sua estrutura sem adicionar novos elementos.

Têmpera por Indução (Induction Hardening)

Uma corrente alternada de alta frequência é passada através de uma bobina de cobre, induzindo correntes parasitas que aquecem rapidamente a superfície da peça. Assim que a temperatura crítica é atingida, ela é imediatamente temperada.

- Agentes do Processo ("Produtos"): Uma bobina de indução e uma fonte de alimentação de alta frequência. O "produto" é o campo eletromagnético precisamente controlado.

Têmpera por Chama (Flame Hardening)

Este é um conceito semelhante à têmpera por indução, mas usa uma chama direta para aquecer a superfície. É menos preciso, mas muitas vezes mais econômico para peças muito grandes ou produção em pequenos lotes.

- Agentes do Processo ("Produtos"): Chamas de alta temperatura, geralmente de oxiacetileno ou outros gases combustíveis.

Têmpera a Laser e por Feixe de Elétrons

Esses métodos avançados usam um feixe de energia altamente focado (laser ou feixe de elétrons) para aquecer uma área superficial muito localizada com extrema precisão. Isso oferece controle máximo e distorção mínima.

- Agentes do Processo ("Produtos"): Um feixe de laser ou feixe de elétrons focado.

Entendendo as Compensações (Trade-offs)

Nenhum processo de endurecimento superficial é universalmente superior. A escolha envolve equilibrar os requisitos de desempenho com as restrições práticas.

Profundidade da Camada vs. Distorção

Processos como a cementação podem produzir camadas muito profundas e robustas (acima de 1mm), mas exigem calor elevado, aumentando o risco de distorção da peça. Em contraste, a nitretação é um processo de temperatura mais baixa que produz uma camada mais rasa, mas muito dura, com distorção mínima, tornando-a ideal para peças acabadas e de tolerância apertada.

Controle vs. Custo

A têmpera a laser oferece controle incomparável sobre quais áreas são endurecidas, mas o equipamento e os custos de processamento são altos. Por outro lado, a têmpera por chama é barata, mas oferece muito menos precisão. A têmpera por indução encontra um equilíbrio, oferecendo excelente controle e velocidade para produção de alto volume.

Compatibilidade de Material

O metal base é um fator crítico. A cementação é projetada para aços de baixo carbono. A nitretação, no entanto, requer elementos de liga específicos (como Cr, Mo, Al, V) no aço para ser eficaz. Aços carbono simples padrão não podem ser nitretados de forma eficaz.

Selecionando o Processo de Endurecimento Correto

Sua escolha deve ser orientada pelo objetivo de engenharia principal para seu componente.

- Se seu foco principal for resistência máxima ao desgaste e dureza com distorção mínima: A nitretação a gás é a escolha superior, desde que você esteja usando um aço ligado compatível.

- Se seu foco principal for criar uma camada profunda e tenaz para aplicações de alto impacto: A cementação seguida de têmpera é o método padrão da indústria para aços de baixo carbono.

- Se seu foco principal for o endurecimento repetível de alto volume de áreas específicas (como dentes de engrenagem ou moentes de rolamento): A têmpera por indução oferece uma combinação inigualável de velocidade, controle e consistência.

- Se seu foco principal for o endurecimento de baixo custo para peças grandes ou simples: A têmpera por chama oferece uma solução prática e econômica.

Em última análise, selecionar o tratamento superficial correto é uma decisão de projeto crítica que afeta diretamente o desempenho e a vida útil do seu componente.

Tabela Resumo:

| Processo | "Produto" Principal (Agente/Fonte) | Aplicação Principal |

|---|---|---|

| Cementação | Gases ricos em carbono (ex: metano) | Camadas resistentes ao desgaste em aço de baixo carbono |

| Nitretação | Gás amônia ou sais fundidos | Superfícies duras e de baixa distorção em aços ligados |

| Têmpera por Indução | Campo eletromagnético de alta frequência | Endurecimento rápido e preciso de áreas específicas |

| Têmpera por Chama | Chama de oxiacetileno | Tratamento econômico para peças grandes |

| Têmpera a Laser | Feixe de laser focado | Precisão máxima com distorção mínima |

Otimize o Desempenho do Seu Componente com a Solução Correta de Endurecimento Superficial

Escolher o processo de endurecimento superficial correto é fundamental para aumentar a resistência ao desgaste, a vida à fadiga e a durabilidade, mantendo um núcleo tenaz. Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades de endurecimento superficial — seja você desenvolvendo novas ligas, testando profundidades de camada ou otimizando parâmetros de tratamento térmico.

Nossa experiência apoia laboratórios e fabricantes na seleção e implementação do método de endurecimento ideal para seus materiais e aplicações específicas. Permita-nos ajudá-lo a alcançar desempenho e longevidade superiores do componente.

Entre em contato com a KINTEK hoje para discutir seus desafios de endurecimento superficial e explorar nossas soluções especializadas!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- O que é uma condição inerte? Um Guia para Prevenir Incêndios e Explosões

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança