A deposição por vapor não é um processo único, mas sim uma família de técnicas avançadas de fabricação usadas para aplicar camadas extremamente finas de material em uma superfície, muitas vezes átomo por átomo. Esses métodos envolvem a conversão de um material de origem em um estado gasoso (um vapor) e, em seguida, permitir que ele se condense ou reaja em um objeto alvo, conhecido como substrato, para formar um filme sólido. Esse controle preciso sobre a espessura e a composição é fundamental para a tecnologia moderna.

Em sua essência, a deposição por vapor trata de construir materiais funcionais de baixo para cima. Ao depositar materiais em forma de vapor com espessura atômica, podemos projetar propriedades ópticas, elétricas e mecânicas exclusivas que são impossíveis de serem alcançadas em seus equivalentes em estado sólido e a granel.

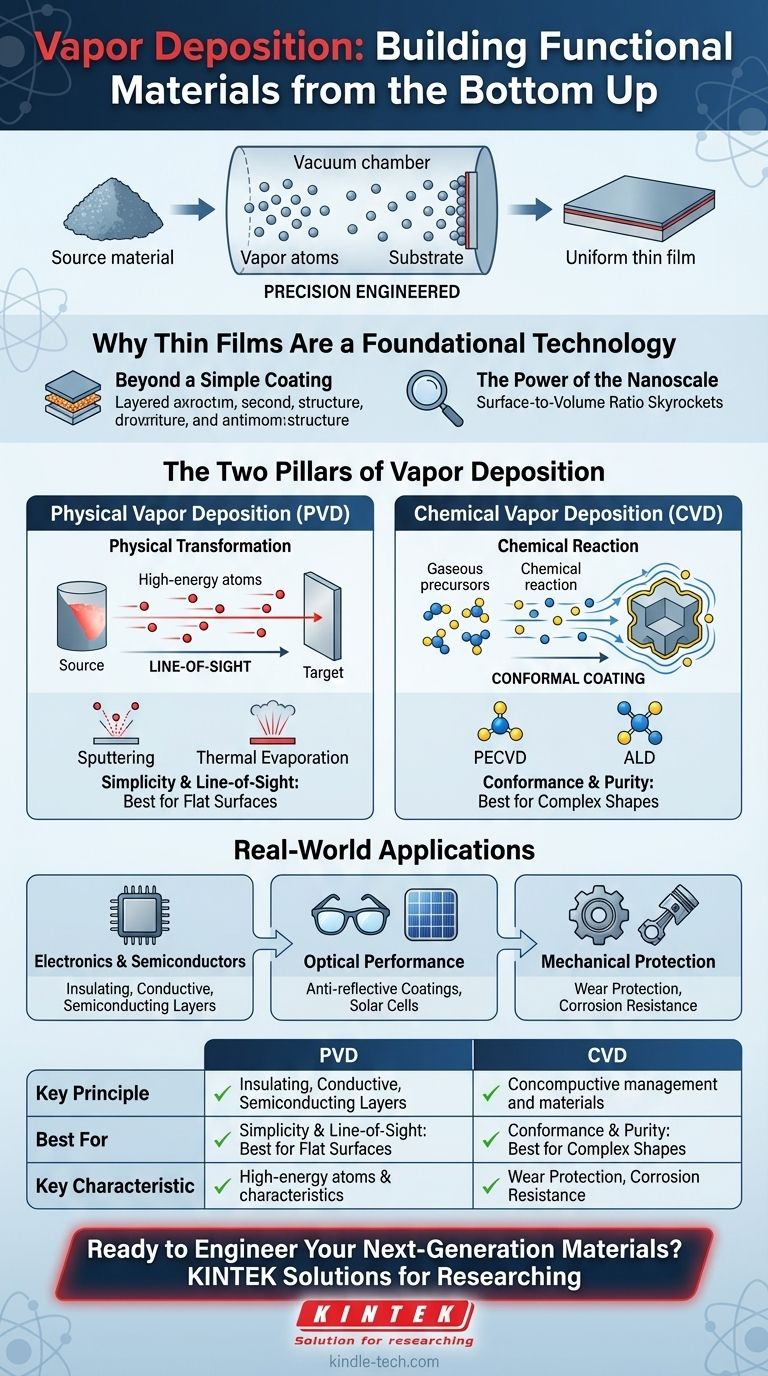

Por Que os Filmes Finos São uma Tecnologia Fundamental

Para compreender a importância da deposição por vapor, você deve primeiro entender por que um filme fino se comporta de maneira tão diferente de um bloco sólido do mesmo material.

Além de um Simples Revestimento

Um filme fino não é meramente uma camada de tinta. É uma camada projetada onde as propriedades do material — como sua condutividade, refletividade ou dureza — são fundamentalmente alteradas.

O Poder da Nanoescala

Quando os materiais são reduzidos a camadas de escala atômica ou molecular, sua razão superfície-volume aumenta drasticamente. Essa mudança significa que os efeitos de superfície, em vez das propriedades de volume, dominam o comportamento do material, levando às características exclusivas necessárias para coisas como dispositivos semicondutores e células solares.

Os Dois Pilares da Deposição por Vapor

Os métodos de deposição por vapor são amplamente classificados em duas categorias principais com base em como o vapor é gerado e depositado. Entender essa distinção é a chave para compreender o campo.

Deposição Física de Vapor (PVD)

Na PVD, o material de origem é fisicamente transformado em vapor. Isso é tipicamente feito por meio de processos de alta energia em uma câmara de vácuo, sem reações químicas envolvidas na deposição em si.

Pense nisso como uma forma de jateamento de moléculas. Os átomos são desalojados de um alvo sólido e viajam em linha reta para revestir tudo o que estiver em seu caminho. Técnicas comuns de PVD incluem pulverização catódica (sputtering) e evaporação térmica.

Deposição Química de Vapor (CVD)

Na CVD, o filme é formado a partir de uma reação química na superfície do substrato. Gases precursores são introduzidos em uma câmara de reação, onde se decompõem e reagem no substrato aquecido para formar o filme fino desejado.

Isso é mais parecido com uma condensação controlada com precisão. Os precursores químicos envolvem o objeto por todos os lados, permitindo um revestimento altamente uniforme. Exemplos chave incluem CVD assistida por plasma (PECVD) e deposição de camada atômica (ALD).

Compreendendo as Compensações

A escolha entre PVD e CVD não é arbitrária; é impulsionada pelos requisitos específicos do produto final. Cada método vem com vantagens e limitações inerentes.

PVD: Simplicidade e Linha de Visada

Como os átomos vaporizados na PVD viajam em linha reta, é um processo de linha de visada. Isso o torna excelente para revestir superfícies planas com alta pureza, mas menos eficaz para cobrir formas tridimensionais complexas com reentrâncias ou superfícies ocultas.

CVD: Conformidade e Pureza

A CVD se destaca na criação de revestimentos altamente conformes que podem cobrir uniformemente geometrias intrincadas. Como a deposição ocorre por meio de uma reação química de superfície, os gases precursores podem alcançar todas as partes do substrato. Esse processo pode produzir filmes extremamente puros e densos.

Aplicações no Mundo Real em Diversas Indústrias

A deposição por vapor é um processo oculto, mas essencial, por trás de inúmeros produtos modernos. Suas aplicações são definidas pelas propriedades específicas que estão sendo projetadas no filme fino.

Para Eletrônica e Semicondutores

Filmes finos são os blocos de construção de todos os circuitos integrados. A deposição por vapor é usada para depositar as camadas isolantes, condutoras e semicondutoras que formam transistores e conectores em um wafer de silício.

Para Desempenho Óptico

Quase todas as lentes de alto desempenho, de óculos a instrumentos científicos, usam filmes finos. Essas camadas são aplicadas para criar revestimentos antirreflexo, espelhos de alta refletividade e filtros que manipulam a luz. Essa tecnologia também é fundamental para a fabricação de células solares.

Para Proteção Mecânica

Filmes depositados por vapor podem criar superfícies muito mais duráveis do que o material subjacente. Esses filmes fornecem proteção contra desgaste em ferramentas de máquinas e peças de motores, criam barreiras térmicas na indústria aeroespacial e oferecem resistência à corrosão para componentes sensíveis.

Fazendo a Escolha Certa para o Seu Objetivo

O método de deposição correto depende inteiramente do material, da forma do substrato e do objetivo funcional do produto final.

- Se o seu foco principal for a criação de circuitos integrados ou dispositivos semicondutores: Você dependerá tanto da PVD quanto da CVD para depositar as várias camadas condutoras, isolantes e semicondutoras com extrema precisão.

- Se o seu foco principal for aprimorar as propriedades ópticas: A PVD é frequentemente o padrão para criar revestimentos de lentes antirreflexo, enquanto a CVD e suas variantes são cruciais para a fabricação de guias de ondas ópticas de alta pureza.

- Se o seu foco principal for melhorar a durabilidade e a resistência à corrosão: A PVD é excelente para aplicar revestimentos duros e resistentes ao desgaste em ferramentas, enquanto a CVD pode criar camadas protetoras altamente conformes para componentes industriais complexos.

Em última análise, entender a deposição por vapor é fundamental para desbloquear as propriedades do material que definem a tecnologia moderna.

Tabela Resumo:

| Método | Princípio Chave | Melhor Para | Característica Principal |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Transformação física de um sólido em vapor. | Superfícies planas, revestimentos de alta pureza, proteção contra desgaste. | Processo de linha de visada. |

| Deposição Química de Vapor (CVD) | Reação química de gases em um substrato aquecido. | Formas 3D complexas, revestimentos altamente uniformes e conformes. | Excelente cobertura de degrau. |

Pronto para Projetar Seus Materiais de Próxima Geração?

Se você está desenvolvendo semicondutores avançados, revestimentos ópticos ou componentes resistentes ao desgaste, o equipamento de deposição correto é fundamental para o seu sucesso. A KINTEK é especializada em equipamentos de laboratório de alta qualidade e consumíveis para todas as suas necessidades de deposição por vapor.

Nós fornecemos as ferramentas e a experiência para ajudá-lo a:

- Alcançar filmes finos precisos e uniformes para P&D e produção.

- Selecionar o sistema PVD ou CVD ideal para sua aplicação específica.

- Melhorar o desempenho e a durabilidade de seus produtos.

Vamos discutir como nossas soluções podem acelerar sua inovação. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade