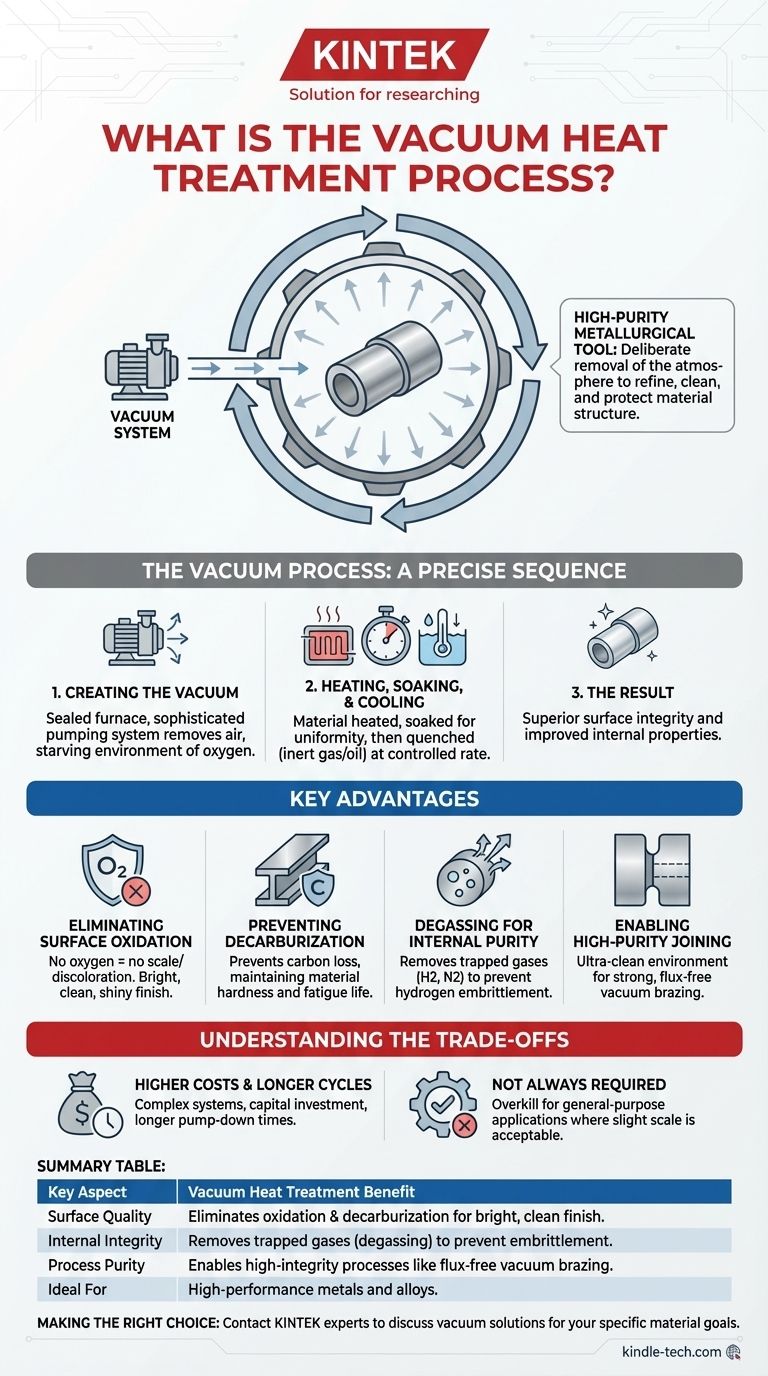

Em essência, o tratamento térmico a vácuo é um processo onde os materiais, principalmente metais, são aquecidos e resfriados em um ambiente de baixa pressão altamente controlado. Ao remover a atmosfera da câmara do forno usando um sistema de vácuo, este método impede reações superficiais indesejadas como oxidação e descarbonetação. O resultado é um componente com integridade superficial superior e propriedades internas aprimoradas.

A principal vantagem do tratamento térmico a vácuo não é apenas a aplicação de calor, mas a remoção deliberada da atmosfera. Isso transforma o processo de simples aquecimento em uma ferramenta metalúrgica de alta pureza que refina, limpa e protege a superfície e a estrutura do material.

Como Funciona o Processo a Vácuo

O tratamento térmico a vácuo segue uma sequência precisa de múltiplas etapas dentro de um forno selado. Cada etapa é fundamental para alcançar o resultado desejado.

O Princípio: Criação do Vácuo

O processo começa colocando a peça de trabalho dentro da câmara do forno e selando-a. Um sofisticado sistema de bombeamento a vácuo remove então o ar, reduzindo a pressão interna a um nível muito abaixo do da atmosfera normal.

Este estado de baixa pressão, ou "vácuo", efetivamente priva o ambiente de oxigênio e outros gases reativos.

A Execução: Aquecimento, Imersão e Resfriamento

Uma vez atingido o nível de vácuo alvo, o material é aquecido a uma temperatura específica usando elementos de aquecimento internos. Ele é então mantido nessa temperatura por um período predeterminado, conhecido como imersão (soaking), para garantir que toda a peça atinja uma temperatura uniforme.

Após a imersão, o material é resfriado, ou temperado (quenched), a uma taxa controlada. Isso pode ser feito usando um gás inerte de alta pressão (como nitrogênio ou argônio) ou transferindo a peça para uma câmara de têmpera a óleo separada, tudo isso mantendo um ambiente controlado.

Vantagens Chave Sobre Métodos Tradicionais

A escolha de um ambiente a vácuo oferece vários benefícios distintos que são difíceis ou impossíveis de alcançar com fornos atmosféricos convencionais.

Eliminação da Oxidação Superficial

Sem a presença de oxigênio, a oxidação que causa incrustações e descoloração na superfície de um metal não pode ocorrer. Isso resulta em um acabamento brilhante, limpo e lustroso diretamente do forno, muitas vezes eliminando a necessidade de limpeza ou usinagem pós-processo.

Prevenção da Descarbonetação Superficial

Para muitos aços, o aquecimento em uma atmosfera rica em oxigênio pode remover carbono da camada superficial, um defeito conhecido como descarbonetação. Isso amolece o material e reduz sua vida útil à fadiga. O ambiente a vácuo inerte impede completamente isso.

Desgaseificação para Pureza Interna

O vácuo puxa ativamente gases aprisionados, como hidrogênio e nitrogênio, de dentro do próprio metal. Este processo de desgaseificação é crucial para prevenir problemas como a fragilização por hidrogênio, um fenômeno que pode causar falha catastrófica em componentes de alta resistência.

Viabilização de União de Alta Pureza

Processos como a brasagem a vácuo dependem desse ambiente ultralimpo. O vácuo remove óxidos e contaminantes, permitindo que a liga de brasagem flua livremente e crie uma junta forte e livre de fluxo entre os componentes.

Entendendo as Compensações

Embora poderoso, o tratamento térmico a vácuo não é uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Custos de Equipamento e Operacionais Mais Altos

Fornos a vácuo, com seus complexos sistemas de bombeamento, vedações e controles avançados, representam um investimento de capital significativamente maior do que os fornos atmosféricos padrão. O ciclo do processo também pode ser mais longo devido ao tempo necessário para bombear a câmara.

Não Necessário para Todas as Aplicações

Para muitas aplicações de uso geral onde uma pequena quantidade de incrustação superficial é aceitável ou pode ser facilmente removida, a precisão e o custo do tratamento a vácuo podem ser desnecessários. Um forno convencional é frequentemente mais econômico para componentes de especificações mais baixas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de tratamento térmico correto depende inteiramente das propriedades finais exigidas do componente.

- Se o seu foco principal é um acabamento imaculado e brilhante com zero oxidação ou descarbonetação: O tratamento a vácuo é a escolha definitiva para ligas sensíveis e componentes de alto desempenho.

- Se o seu foco principal é a integridade máxima do material através da desgaseificação ou da criação de uma junta brasada superior: O ambiente a vácuo controlado oferece um nível de pureza e confiabilidade que é difícil de alcançar de outra forma.

- Se o seu foco principal é o endurecimento simples e econômico, onde pequenas alterações superficiais são aceitáveis: Um forno atmosférico tradicional é frequentemente a solução mais prática e econômica.

Ao controlar com precisão o ambiente de tratamento, o tratamento térmico a vácuo oferece controle incomparável sobre o desempenho final e a qualidade do seu material.

Tabela de Resumo:

| Aspecto Chave | Benefício do Tratamento Térmico a Vácuo |

|---|---|

| Qualidade da Superfície | Elimina oxidação e descarbonetação para um acabamento brilhante e limpo. |

| Integridade Interna | Remove gases aprisionados (desgaseificação) para prevenir a fragilização. |

| Pureza do Processo | Viabiliza processos de alta integridade, como brasagem a vácuo livre de fluxo. |

| Ideal Para | Metais e ligas de alto desempenho que exigem propriedades superiores. |

Precisa alcançar um acabamento impecável e propriedades de material superiores?

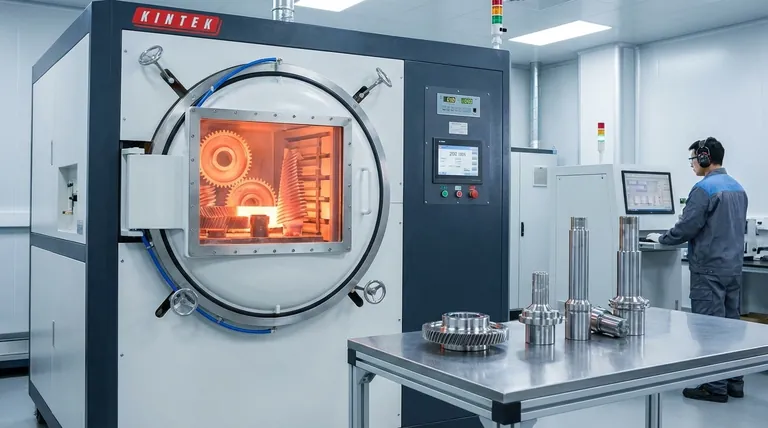

Para componentes de alto desempenho em aplicações aeroespaciais, médicas ou de ferramentas, a precisão do tratamento térmico a vácuo é crítica. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, fornecendo os fornos a vácuo confiáveis e a experiência que seu laboratório precisa para garantir a integridade do material e resultados repetíveis.

Contate nossos especialistas hoje para discutir como nossas soluções a vácuo podem aprimorar seus processos de tratamento térmico e atender aos seus objetivos específicos de material.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores