Em sua essência, um forno de tratamento térmico é uma ferramenta de precisão usada para mudar fundamentalmente as propriedades físicas e mecânicas de um material. Ao submeter um material, mais comumente aço, a um ciclo controlado de aquecimento e resfriamento, é possível alterar sua estrutura interna. Este processo melhora características específicas para otimizar o desempenho, a durabilidade e a manufaturabilidade.

Um forno de tratamento térmico não serve apenas para aquecer coisas. É um instrumento de engenharia para manipular precisamente a estrutura microscópica de um material para alcançar resultados específicos, como aumentar a resistência, aliviar tensões ou melhorar a resistência ao desgaste.

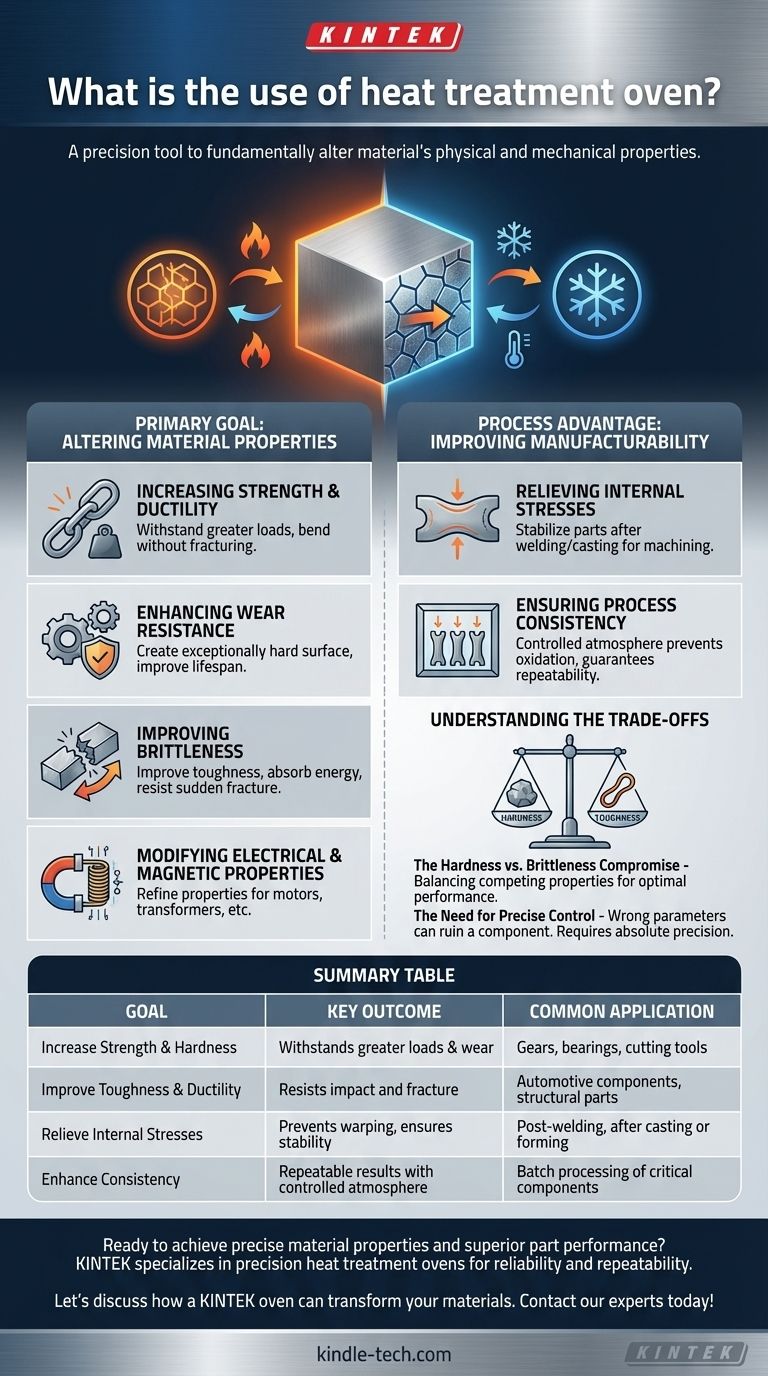

O Objetivo Principal: Alterar as Propriedades do Material

O principal propósito do tratamento térmico é transformar um material de seu estado base para um estado otimizado para uma aplicação específica. Isso é alcançado modificando sua estrutura cristalina.

Aumentando a Resistência e a Ductilidade

O tratamento térmico pode aumentar significativamente a resistência de um material, permitindo que ele suporte cargas maiores sem deformar. Simultaneamente, outros processos podem melhorar a ductilidade, que é a capacidade de um material de dobrar ou esticar sem fraturar.

Melhorando a Resistência ao Desgaste

Para componentes que sofrem atrito, como engrenagens ou rolamentos, o tratamento térmico pode criar uma superfície excepcionalmente dura. Este "endurecimento superficial" melhora drasticamente a vida útil da peça, tornando-a mais resistente à abrasão e ao desgaste.

Melhorando a Fragilidade

Alguns materiais, embora fortes, podem ser frágeis e propensos a quebrar sob impacto. Ciclos específicos de tratamento térmico podem melhorar a tenacidade, tornando o material mais capaz de absorver energia e resistir a fraturas súbitas.

Modificando Propriedades Elétricas e Magnéticas

Além das características mecânicas, o tratamento térmico também é usado para refinar as propriedades elétricas e magnéticas de um material. Isso é crítico para componentes usados em motores elétricos, transformadores e outras aplicações eletromagnéticas.

A Vantagem do Processo: Melhorando a Manufaturabilidade

O tratamento térmico não serve apenas para melhorar o produto final; é também uma etapa intermediária crucial que torna os processos de fabricação mais eficientes e confiáveis.

Aliviando Tensões Internas

Processos como soldagem, fundição e conformação a quente introduzem tensões internas significativas em um material. Se não forem tratadas, essas tensões podem fazer com que as peças empenem, rachem ou falhem prematuramente, e dificultam a usinagem precisa. Um ciclo de tratamento térmico pode aliviar essas tensões, estabilizando a peça para operações subsequentes.

Garantindo a Consistência do Processo

Os fornos de tratamento térmico modernos fornecem uma atmosfera controlada. Isso impede que o material reaja com o oxigênio do ar durante o aquecimento, o que de outra forma causaria incrustação e degradação da superfície. Este controle garante que cada peça em um lote receba exatamente o mesmo tratamento, levando a altos níveis de qualidade e consistência.

Compreendendo as Compensações

O tratamento térmico é um processo de equilíbrio de propriedades concorrentes. Otimizar uma característica muitas vezes significa comprometer outra, o que é um princípio fundamental na engenharia de materiais.

A Compensação entre Dureza e Fragilidade

Uma compensação clássica é entre dureza e tenacidade. Tornar um componente de aço extremamente duro quase sempre o tornará mais frágil e suscetível a quebrar por impacto. O objetivo do engenheiro é encontrar o tratamento térmico ideal que forneça dureza suficiente sem introduzir fragilidade inaceitável.

A Necessidade de Controle Preciso

O tratamento térmico não é um processo tolerante a erros. Usar a temperatura, o tempo de retenção ou a taxa de resfriamento errados pode arruinar permanentemente um componente, tornando-o mais fraco ou mais frágil do que era antes. O processo requer precisão absoluta e um profundo conhecimento de metalurgia para alcançar o resultado desejado.

Como Aplicar Isso ao Seu Projeto

O processo de tratamento térmico específico que você precisa depende inteiramente do seu objetivo final. O forno é a ferramenta; a receita metalúrgica é a chave.

- Se o seu foco principal é o desempenho final da peça: Priorize tratamentos que criem dureza e resistência ao desgaste para durabilidade, ou tenacidade para resistência ao impacto.

- Se o seu foco principal é a manufaturabilidade: Use tratamentos térmicos de alívio de tensões após soldagem ou conformação para garantir a estabilidade dimensional para usinagem posterior.

- Se o seu foco principal é a consistência do produto: Insista no uso de um forno de atmosfera controlada para evitar a oxidação da superfície e garantir resultados repetíveis em todas as peças.

Em última análise, dominar o tratamento térmico permite que você dite o comportamento de um material para atender às demandas exatas do seu projeto.

Tabela Resumo:

| Objetivo | Resultado Chave | Aplicação Comum |

|---|---|---|

| Aumentar Resistência e Dureza | Suporta maiores cargas e desgaste | Engrenagens, rolamentos, ferramentas de corte |

| Melhorar Tenacidade e Ductilidade | Resiste a impacto e fratura | Componentes automotivos, peças estruturais |

| Aliviar Tensões Internas | Previne empenamento, garante estabilidade | Pós-soldagem, após fundição ou conformação |

| Melhorar Consistência | Resultados repetíveis com atmosfera controlada | Processamento em lote de componentes críticos |

Pronto para alcançar propriedades de material precisas e desempenho superior de peças?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho, incluindo fornos de tratamento térmico de precisão projetados para confiabilidade e repetibilidade. Quer você esteja focado em aprimorar a durabilidade final da peça, melhorar a manufaturabilidade ou garantir a consistência de lote a lote, nossas soluções são projetadas para atender às suas necessidades metalúrgicas específicas.

Vamos discutir como um forno KINTEK pode transformar seus materiais e otimizar seu processo. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Estufa de Secagem por Convecção Científica de Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Circulador de Banho de Água de Aquecimento e Resfriamento de 50L para Reação de Temperatura Constante de Alta e Baixa Temperatura

As pessoas também perguntam

- Como um forno de secagem de temperatura constante de laboratório contribui para o processamento de precipitados de óxido de zinco sintetizados?

- Qual é o papel de um forno de secagem por sopro na síntese de COF? Impulsionando Reações Solvotérmicas de Alta Cristalinidade

- Qual é o papel de um forno de secagem de laboratório no tratamento de catalisadores? Garanta Integridade Estrutural e Alto Desempenho

- Por que é necessário um forno de secagem de ar forçado de grau laboratorial para a análise de humidade de lascas de liga? Garanta a precisão dos dados

- Qual é a função de um forno de laboratório na preparação de amostras de aço W18Cr4V para análise microestrutural?