Em suma, o processo de filme fino é a técnica fundamental na fabricação de semicondutores para depositar camadas ultrafinas e precisamente controladas de vários materiais em um wafer de silício. Não se trata de um método único, mas de uma família de técnicas sofisticadas que constroem sistematicamente as estruturas complexas e multicamadas que formam transistores e circuitos integrados. Todo o processo ocorre em vácuo ou ambiente controlado para garantir pureza e precisão absolutas.

O principal desafio na fabricação de semicondutores é construir estruturas microscópicas e tridimensionais. A deposição de filme fino fornece os "blocos de construção" essenciais, adicionando materiais uma camada de cada vez, com a escolha da técnica – principalmente PVD, CVD ou ALD – ditada pela precisão, material e custo exigidos para aquela camada específica.

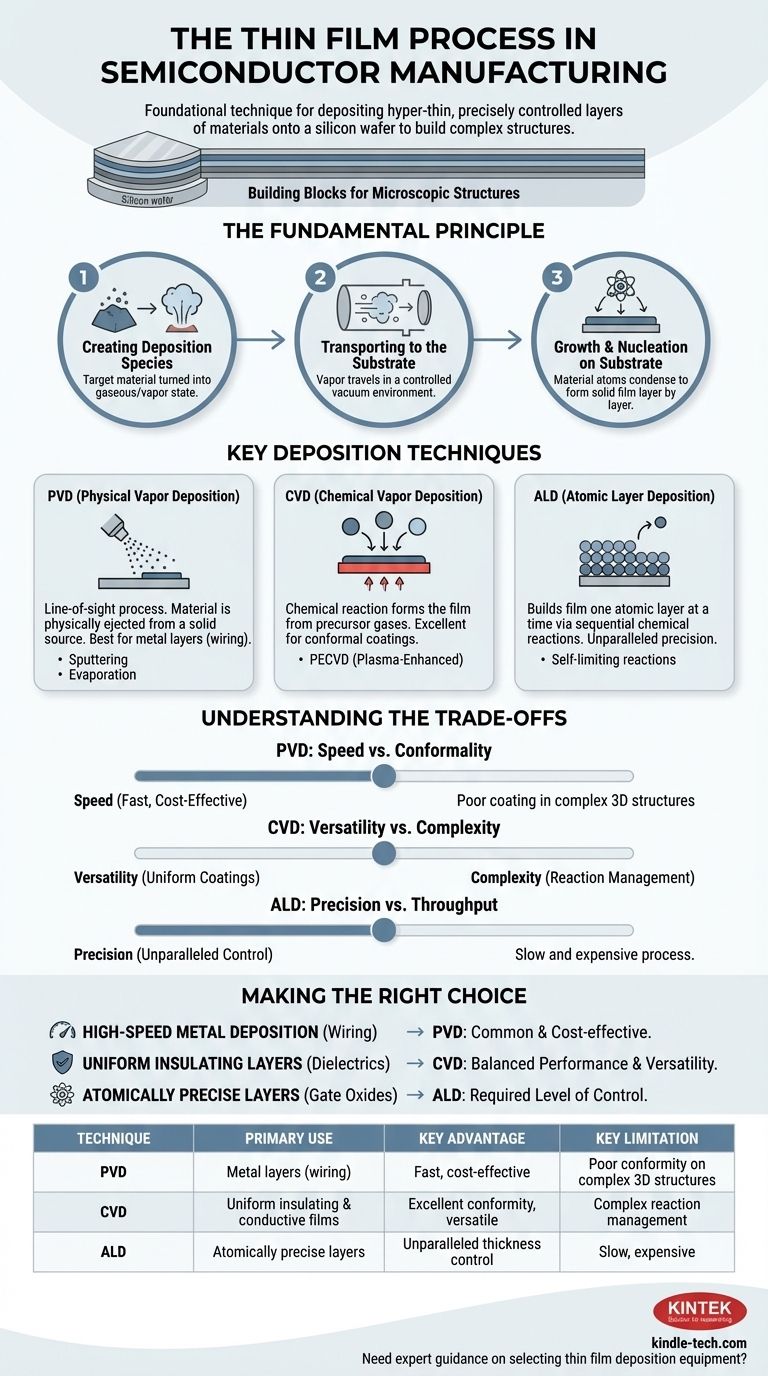

O Princípio Fundamental do Crescimento de Filmes Finos

Antes de examinar técnicas específicas, é crucial entender que toda deposição de filme fino segue o mesmo princípio de três estágios. Este processo universal é a base para a criação de cada camada em um chip moderno.

Passo 1: Criação de Espécies de Deposição

O processo começa com a criação de uma fonte do material desejado em estado gasoso ou vapor. Este "material alvo" pode ser liberado de uma fonte sólida por evaporação ou pulverização catódica, ou pode ser introduzido como um gás precursor reativo.

Passo 2: Transporte para o Substrato

Uma vez que o material está em estado de vapor, ele deve ser transportado para a superfície do wafer de silício (o substrato). Isso ocorre dentro de uma câmara de vácuo altamente controlada para evitar a contaminação por partículas indesejadas ou gases atmosféricos.

Passo 3: Crescimento e Nucleação no Substrato

Quando os átomos ou moléculas do material chegam à superfície do wafer, eles se condensam e começam a formar um filme sólido. Este processo de crescimento, conhecido como nucleação, constrói a camada de material camada por camada até que a espessura desejada seja alcançada.

Técnicas Chave de Deposição Explicadas

Embora o princípio central seja o mesmo, o método usado para criar e transportar o material define a técnica específica. Os três métodos mais críticos na fabricação de semicondutores são a Deposição Física de Vapor (PVD), a Deposição Química de Vapor (CVD) e a Deposição de Camadas Atômicas (ALD).

Deposição Física de Vapor (PVD)

PVD é um processo de "linha de visão". Pense nele como uma técnica de pintura por spray em escala atômica.

O material é ejetado fisicamente de uma fonte sólida (o alvo) e viaja em linha reta para revestir o wafer. Isso é tipicamente feito através de pulverização catódica (sputtering) (bombardeando o alvo com íons) ou evaporação (aquecendo o alvo até que ele vaporize).

Deposição Química de Vapor (CVD)

CVD depende de uma reação química para formar o filme. Um ou mais gases precursores reativos são introduzidos em uma câmara contendo o wafer.

Quando esses gases atingem a superfície aquecida do wafer, eles reagem e se decompõem, deixando para trás um filme sólido do material desejado. Uma variante comum é a CVD Aprimorada por Plasma (PECVD), que usa plasma para impulsionar a reação em temperaturas mais baixas.

Deposição de Camadas Atômicas (ALD)

ALD é o método mais preciso disponível, construindo o filme literalmente uma única camada atômica de cada vez.

O processo usa uma sequência de reações químicas autolimitantes. Um gás precursor é pulsado na câmara, revestindo toda a superfície com exatamente uma camada de moléculas. Qualquer excesso é purgado, e um segundo gás é introduzido para reagir com a primeira camada, completando o filme atômico. Este ciclo é repetido centenas ou milhares de vezes.

Compreendendo as Trocas

Nenhum método de deposição é perfeito para todas as aplicações. Os engenheiros escolhem a ferramenta certa para o trabalho com base em um conjunto claro de trocas entre velocidade, precisão e custo.

PVD: Velocidade vs. Conformidade

PVD é frequentemente rápido e relativamente barato, tornando-o ideal para depositar camadas metálicas para fiação (interconexões). No entanto, por ser um processo de linha de visão, ele tem dificuldade em revestir uniformemente o interior de trincheiras profundas e estreitas e outras estruturas 3D complexas.

CVD: Versatilidade vs. Complexidade

CVD é altamente versátil e excelente na criação de revestimentos uniformes e "conformes" sobre topografias complexas. É usado para muitos filmes dielétricos (isolantes) e condutores diferentes. A principal troca é a complexidade de gerenciar as reações químicas para evitar impurezas no filme final.

ALD: Precisão vs. Produtividade

ALD oferece controle incomparável sobre a espessura e uniformidade do filme, tornando-o essencial para a criação de óxidos de porta ultrafinos e outras camadas críticas em transistores avançados. Sua principal desvantagem é que é um processo extremamente lento e caro, reservado apenas para camadas onde a precisão absoluta é inegociável.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um processo de filme fino é uma decisão de engenharia crítica impulsionada inteiramente pelo objetivo de uma camada específica dentro do dispositivo semicondutor.

- Se o seu foco principal é a deposição de metal de alta velocidade para fiação: PVD é a escolha mais comum e econômica.

- Se o seu foco principal é a criação de camadas isolantes uniformes e de alta qualidade: CVD e suas variantes como PECVD oferecem o melhor equilíbrio entre desempenho e versatilidade.

- Se o seu foco principal é a construção de camadas atomicamente precisas para transistores de ponta: ALD é a única técnica que fornece o nível de controle exigido.

Em última análise, dominar a interação dessas técnicas de deposição é o que permite o progresso implacável da eletrônica moderna.

Tabela Resumo:

| Técnica | Uso Principal | Principal Vantagem | Principal Limitação |

|---|---|---|---|

| PVD (Deposição Física de Vapor) | Camadas metálicas para fiação (interconexões) | Rápido, econômico | Baixa conformidade em estruturas 3D complexas |

| CVD (Deposição Química de Vapor) | Filmes isolantes e condutores uniformes | Excelente conformidade, versátil | Gerenciamento complexo de reações |

| ALD (Deposição de Camadas Atômicas) | Camadas atomicamente precisas (ex: óxidos de porta) | Controle e uniformidade de espessura incomparáveis | Lento, caro |

Precisa de orientação especializada na seleção do equipamento certo para deposição de filme fino para o seu laboratório de semicondutores? A KINTEK é especializada em equipamentos de laboratório de alta precisão e consumíveis, fornecendo soluções adaptadas às suas necessidades específicas de PVD, CVD ou ALD. Nossa experiência garante que você alcance uniformidade, pureza e desempenho ideais da camada para a fabricação de semicondutores de ponta. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de fabricação avançada do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação