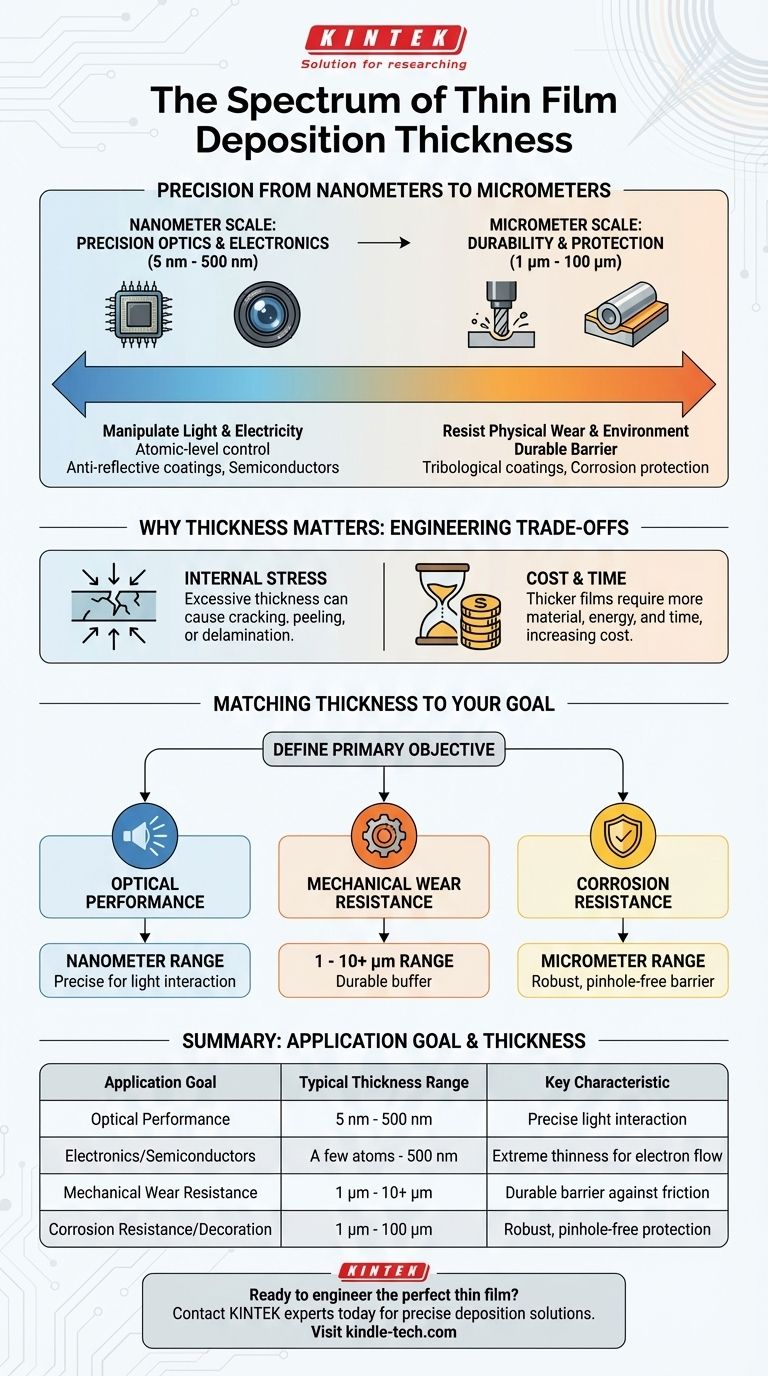

Na deposição de filmes finos, a espessura de um filme não é um valor único, mas uma vasta gama, que se estende de apenas alguns nanômetros (um punhado de átomos) até aproximadamente 100 micrômetros. Essa imensa escala permite que a tecnologia atenda a uma ampla variedade de aplicações industriais e científicas altamente específicas.

O princípio central a ser compreendido é que a espessura de um filme é ditada inteiramente por sua função pretendida. Não existe uma espessura "padrão"; em vez disso, cada camada é projetada para a dimensão precisa necessária para alcançar uma propriedade óptica, mecânica ou elétrica específica.

Por que a Espessura é Impulsionada pela Aplicação

A espessura necessária de um filme depositado é uma consequência direta do problema físico que ele foi projetado para resolver. Um revestimento destinado a manipular a luz opera em uma escala completamente diferente de um projetado para resistir ao desgaste físico.

A Escala Nanométrica: Óptica de Precisão e Eletrônica

Para aplicações que envolvem a manipulação de luz ou eletricidade, o controle em nível atômico é crítico.

Filmes nessa faixa, frequentemente entre 5 nm e 500 nm, são projetados para interagir com comprimentos de onda específicos de luz. Revestimentos antirreflexo em óculos ou lentes de câmera, por exemplo, devem ter uma espessura que seja uma fração precisa do comprimento de onda da luz para causar interferência destrutiva e cancelar reflexos.

Na fabricação de semicondutores, as camadas de material podem ter apenas alguns átomos de espessura. Essa extrema finura é necessária para controlar o fluxo de elétrons e criar as complexas estruturas de transistores que alimentam a eletrônica moderna.

A Escala Micrométrica: Durabilidade e Proteção

Quando o objetivo principal é proteger uma superfície de danos físicos, mais material é necessário.

Revestimentos para aplicações tribológicas — como redução de atrito e desgaste em ferramentas de corte ou componentes de motor — estão tipicamente na faixa de 1 a 10 micrômetros. Essa espessura fornece uma barreira durável de material duro que pode suportar estresse mecânico significativo e abrasão ao longo do tempo.

Da mesma forma, revestimentos decorativos ou resistentes à corrosão frequentemente se enquadram na faixa micrométrica para garantir que sejam robustos o suficiente para resistir a arranhões e danos ambientais, ao mesmo tempo em que proporcionam uma aparência uniforme.

Compreendendo as Compensações da Espessura

Simplesmente depositar um filme mais espesso nem sempre é uma solução melhor. O processo envolve compensações críticas de engenharia que limitam a espessura prática para qualquer material e aplicação.

O Problema do Estresse Interno

À medida que um filme se torna mais espesso durante a deposição, tensões internas se acumulam dentro do material. Se essa tensão se tornar muito alta, ela pode exceder a força adesiva que mantém o filme no substrato.

Isso pode fazer com que o revestimento rache, descasque ou delamine completamente, resultando em uma falha total da peça. Gerenciar essa tensão interna é um desafio primordial no desenvolvimento de revestimentos protetores espessos.

O Impacto do Custo e do Tempo

Os processos de deposição levam tempo e consomem material de origem e energia. Como resultado, um filme mais espesso é quase sempre mais caro e demorado para produzir.

Os engenheiros devem, portanto, encontrar a espessura mínima necessária para alcançar o desempenho desejado, equilibrando a funcionalidade com o custo de fabricação e a produtividade. Um filme deve ser tão espesso quanto absolutamente necessário.

Combinando a Espessura com o Seu Objetivo

Para determinar a espessura correta, você deve primeiro definir seu objetivo principal. O requisito funcional é o fator mais importante em toda a decisão de engenharia.

- Se o seu foco principal for o desempenho óptico: A espessura do seu filme estará na faixa nanométrica, precisamente calculada para interagir com comprimentos de onda específicos de luz.

- Se o seu foco principal for a resistência ao desgaste mecânico: Você estará trabalhando na faixa de um a poucos micrômetros para fornecer uma camada amortecedora suficiente de material durável.

- Se o seu foco principal for a resistência à corrosão: A espessura provavelmente estará na faixa micrométrica para garantir uma barreira completa e sem poros contra o ambiente.

Em última análise, a espessura correta do filme é uma decisão de engenharia precisa, equilibrando os requisitos funcionais da aplicação com as limitações físicas e econômicas do processo de deposição.

Tabela Resumo:

| Objetivo da Aplicação | Faixa de Espessura Típica | Característica Chave |

|---|---|---|

| Desempenho Óptico | 5 nm - 500 nm | Controle preciso para interação com a luz (ex: revestimentos antirreflexo) |

| Eletrônica/Semicondutores | Alguns átomos - 500 nm | Extrema finura para controle do fluxo de elétrons |

| Resistência ao Desgaste Mecânico | 1 μm - 10+ μm | Barreira durável contra atrito e abrasão |

| Resistência à Corrosão/Decoração | 1 μm - 100 μm | Barreira robusta e sem poros para proteção e aparência |

Pronto para projetar o filme fino perfeito para sua aplicação?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis necessários para alcançar uma deposição de filme precisa e confiável. Quer seu projeto exija precisão nanométrica para semicondutores ou revestimentos duráveis com micrômetros de espessura, nossas soluções ajudam você a equilibrar desempenho com custo-benefício.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar a inovação de filmes finos em seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade