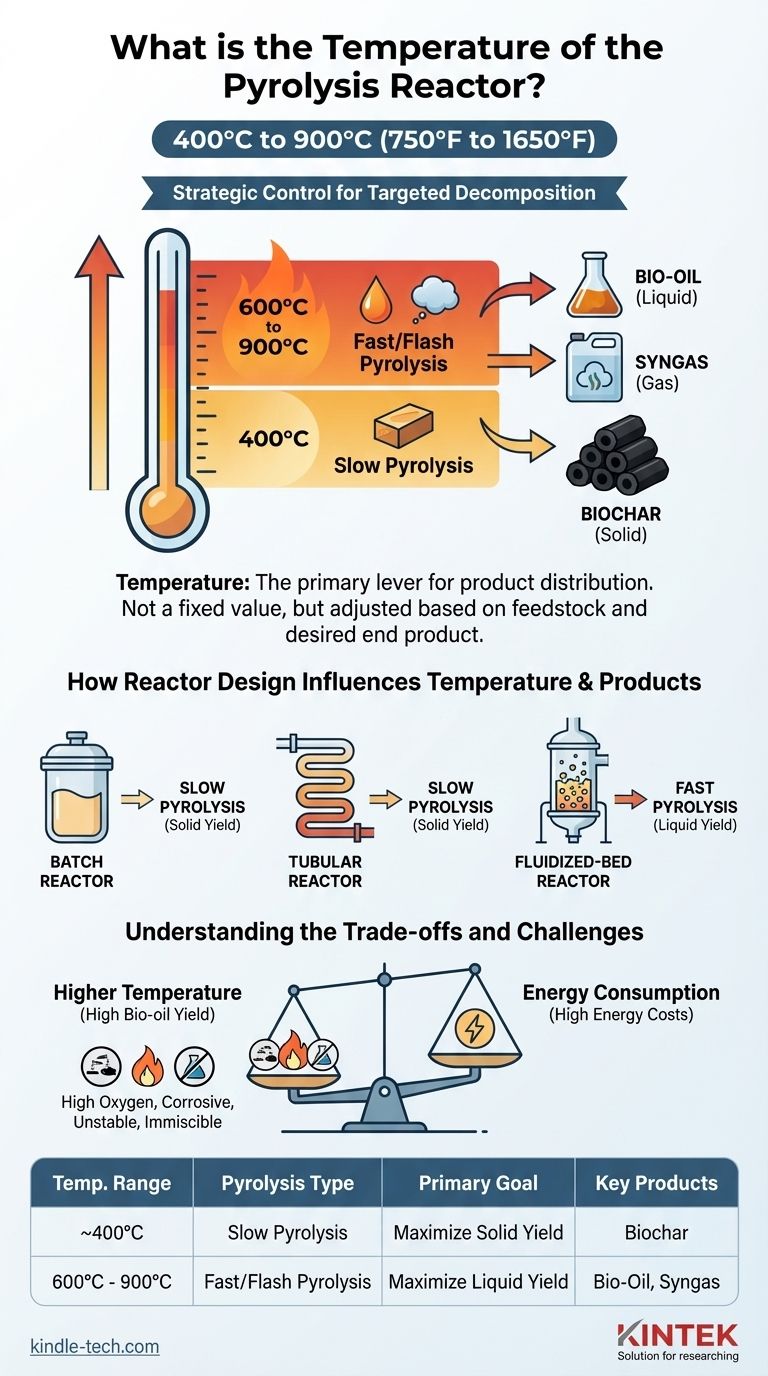

Como regra geral, um reator de pirólise opera em temperaturas entre 400°C e 900°C (750°F a 1650°F). A temperatura específica não é um valor fixo, mas é o parâmetro de controle mais crítico no processo. Ela é ajustada deliberadamente com base no tipo de matéria-prima (matéria-prima) e nos produtos finais desejados, como bio-óleo, biocarvão ou gás de síntese.

A temperatura de um reator de pirólise não é um número único, mas uma escolha estratégica. É a principal alavanca usada para controlar a decomposição química de um material, determinando diretamente se o processo produz mais produtos sólidos, líquidos ou gasosos.

Por que a Temperatura é a Variável de Controle Central

A pirólise é fundamentalmente um processo de decomposição térmica. Ela usa alto calor em um ambiente sem oxigênio para quebrar materiais complexos em substâncias mais simples e valiosas. A temperatura, juntamente com a taxa de aquecimento, dita exatamente como essas ligações químicas se quebram.

O Objetivo: Decomposição Direcionada

O calor fornece a energia necessária para quebrar as ligações químicas dentro da matéria-prima. Diferentes tipos de ligações requerem diferentes quantidades de energia para serem quebradas.

Ao controlar a temperatura do reator, você controla quais ligações são quebradas e como as moléculas resultantes se reformam. Isso lhe dá influência direta sobre a distribuição final do produto.

Temperaturas Baixas vs. Altas

Um princípio simples governa o resultado: temperaturas mais baixas favorecem a criação de sólidos, enquanto temperaturas mais altas favorecem líquidos e gases.

A pirólise lenta, tipicamente na extremidade inferior da faixa (cerca de 400°C), é conduzida por um período mais longo. Este aquecimento suave maximiza a produção de biocarvão, um sólido estável e rico em carbono.

A pirólise rápida e flash usa temperaturas muito mais altas (frequentemente 600°C a 900°C) e aquecimento extremamente rápido. Este processo quebra violentamente as moléculas do material para maximizar o rendimento de óleo de pirólise (bio-óleo) e gás de síntese.

Como o Projeto do Reator Influencia a Temperatura

O tipo de reator utilizado é crítico porque cada projeto é otimizado para um método diferente de transferência de calor. O projeto do reator determina quão eficiente e rapidamente ele pode levar a matéria-prima à temperatura alvo.

Reatores em Batelada para Estabilidade

Um reator em batelada é um vaso simples e selado. É ideal para processos onde mudanças rápidas e precisas de temperatura são menos importantes do que a estabilidade energética geral.

Este projeto é adequado para pirólise lenta, onde a matéria-prima pode ser aquecida gradualmente para produzir biocarvão.

Reatores Tubulares para Versatilidade

Um reator tubular permite um fluxo contínuo de material. Embora possa ser adaptado para vários tipos de pirólise, seu projeto e custos operacionais mais baixos geralmente o tornam uma boa opção para pirólise lenta.

Reatores de Leito Fluidizado para Velocidade

Reatores como os sistemas de leito fluidizado são projetados para transferência de calor extremamente eficiente. Eles suspendem as partículas da matéria-prima em um fluido quente (gás), garantindo que cada partícula aqueça quase instantaneamente.

Esta capacidade é essencial para a pirólise rápida, onde maximizar o rendimento de bio-óleo líquido é o objetivo principal.

Compreendendo as Compensações e Desafios

A escolha de uma temperatura de operação é um ato de equilíbrio entre a produção desejada, a qualidade do produto e o custo operacional. Não existe uma única temperatura "melhor", apenas a temperatura certa para um objetivo específico.

O Dilema da Qualidade do Produto

Embora temperaturas mais altas possam produzir mais bio-óleo, este combustível líquido não está isento de problemas. O óleo de pirólise frequentemente tem um alto teor de oxigênio, o que o torna corrosivo, termicamente instável e imiscível com combustíveis convencionais.

Essas características significam que ele frequentemente requer uma atualização significativa antes de poder ser usado como um substituto direto para produtos de petróleo.

Consumo de Energia

Manter temperaturas de até 900°C é altamente intensivo em energia. O custo dessa energia é um fator importante na viabilidade econômica de uma operação de pirólise.

Processos de alta temperatura devem produzir um produto suficientemente valioso para justificar o aumento da despesa operacional.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal é ditada inteiramente pelo seu objetivo principal. Ao entender a relação entre o calor e o produto final, você pode configurar o processo para atender às suas necessidades específicas.

- Se o seu foco principal é maximizar a produção de biocarvão: Use temperaturas mais baixas (cerca de 400°C) e uma taxa de aquecimento mais lenta, característica da pirólise lenta.

- Se o seu foco principal é maximizar o rendimento de bio-óleo (combustível líquido): Use temperaturas mais altas (600°C e acima) e uma taxa de aquecimento muito rápida, o que requer um reator projetado para pirólise rápida.

- Se o seu foco principal é minimizar os custos operacionais: Projetos de reatores mais simples, como sistemas em batelada ou tubulares, frequentemente usados para pirólise lenta, geralmente têm custos de construção e operação mais baixos.

Em última análise, dominar a pirólise é dominar a aplicação precisa de calor para transformar materiais de forma eficaz.

Tabela Resumo:

| Faixa de Temperatura | Tipo de Pirólise | Objetivo Principal | Produtos Chave |

|---|---|---|---|

| ~400°C | Pirólise Lenta | Maximizar o Rendimento Sólido | Biocarvão |

| 600°C - 900°C | Pirólise Rápida/Flash | Maximizar o Rendimento Líquido | Bio-Óleo, Gás de Síntese |

Pronto para otimizar seu processo de pirólise? O controle preciso da temperatura do seu reator é o fator mais importante para atingir os rendimentos de produto desejados, seja biocarvão, bio-óleo ou gás de síntese. Na KINTEK, somos especializados em fornecer o equipamento de laboratório robusto e o suporte especializado de que você precisa para dominar a decomposição térmica.

Nossa equipe pode ajudá-lo a selecionar o projeto de reator certo para sua matéria-prima específica e metas de produção. Entre em contato conosco hoje para discutir como podemos aprimorar sua eficiência de pirólise e a qualidade do produto.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

As pessoas também perguntam

- Qual é o papel dos reatores de alta pressão no estudo da oxidação de ligas? Ferramentas Essenciais para Pesquisa Supercrítica

- Por que os vasos de reação de laboratório selados são necessários na síntese hidrotermal de zeólitas? Garanta Pureza e Rendimento

- Que papéis os autoclaves desempenham na síntese de zeólitos MFI? Domine o Crescimento Cristalino Hidrotérmico

- Qual é o propósito de usar um reator hidrotermal de alta temperatura? Melhorar a Síntese de Cátodos de Iodo@Carvão Ativado

- Qual é a função de um reator hidrotermal de temperatura constante? Ativação Mestra de Cinzas Volantes de Carvão