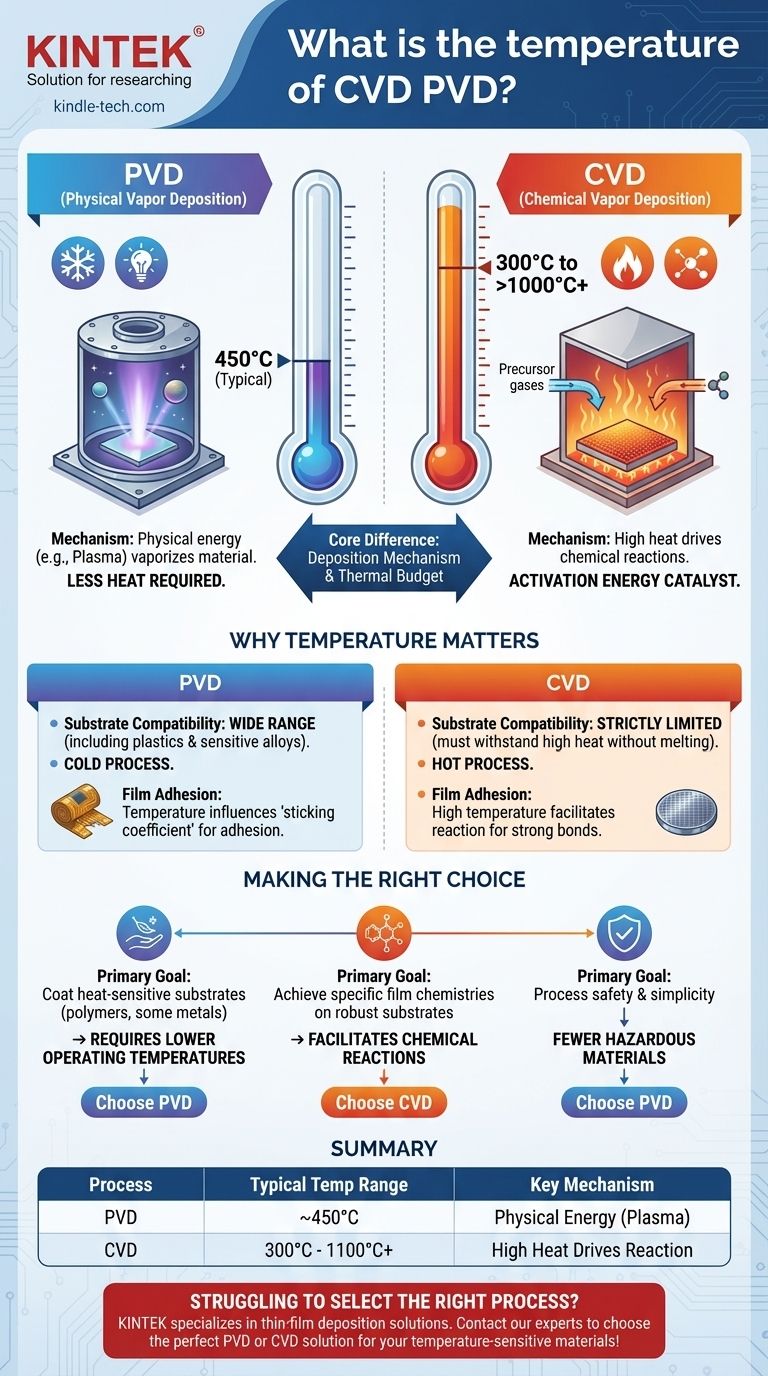

Em um nível fundamental, a Deposição Física de Vapor (PVD) é um processo de temperatura mais baixa, tipicamente operando em torno de 450°C. Em contraste, a Deposição Química de Vapor (CVD) requer temperaturas significativamente mais altas, frequentemente variando de 300°C a mais de 1000°C, para facilitar as reações químicas necessárias na superfície do substrato.

A diferença central não é arbitrária; ela decorre do mecanismo de deposição. O PVD usa energia física como plasma para vaporizar material, exigindo menos calor geral. O CVD depende de alta energia térmica para impulsionar reações químicas, tornando a temperatura um parâmetro de processo crítico e definidor.

Por Que a Temperatura É o Fator Decisivo

A escolha entre PVD e CVD geralmente se resume ao orçamento térmico do seu substrato e às propriedades de filme desejadas. Entender por que seus perfis de temperatura diferem é fundamental para tomar uma decisão informada.

O Papel do Calor no CVD

Na Deposição Química de Vapor, gases precursores são introduzidos em uma câmara de reação. A alta temperatura é o catalisador.

O calor, frequentemente fornecido por um forno ou laser, fornece a energia de ativação necessária para que esses gases reajam entre si e com o substrato.

Essa reação química resulta na formação de um filme fino sólido na superfície do substrato. Sem esse calor intenso, as ligações químicas necessárias não se formariam.

O Papel do Plasma no PVD

A Deposição Física de Vapor opera em um princípio diferente. É um processo físico de linha de visão.

Em vez de uma reação química, o PVD usa métodos como a pulverização catódica (sputtering) para desalojar fisicamente átomos de um material alvo sólido dentro de uma câmara de vácuo.

Embora o processo gere algum calor, o plasma fornece a maior parte da energia. O substrato não precisa ser aquecido às temperaturas extremas exigidas para uma reação química, tornando o PVD um processo inerentemente mais frio.

As Implicações Práticas da Temperatura

Os requisitos térmicos de cada processo têm consequências diretas e significativas para o seu projeto, influenciando tudo, desde a seleção de materiais até a qualidade final do filme.

A Compatibilidade do Substrato é Crucial

As altas temperaturas do CVD (frequentemente 600°C a 1100°C) limitam estritamente os tipos de materiais que podem ser revestidos. Apenas substratos que podem suportar esse calor sem derreter, deformar ou degradar são candidatos viáveis.

A temperatura operacional mais baixa do PVD o torna compatível com uma gama muito mais ampla de materiais, incluindo plásticos, ligas sensíveis à temperatura e outros substratos que seriam destruídos pelo processo CVD.

Impacto na Adesão e Propriedades do Filme

A temperatura é uma variável crítica que influencia o "coeficiente de adesão", ou quão eficientemente o material depositado adere ao substrato.

A temperatura ideal para deposição eficiente e forte adesão do filme deve ser considerada. Em ambos os métodos, controlar a temperatura do substrato é crucial para alcançar a espessura, uniformidade e qualidade desejadas do filme fino final.

Entendendo as Compensações Além da Temperatura

Embora a temperatura seja um diferenciador primário, não é o único fator. Uma avaliação completa deve incluir outras características do processo.

Complexidade e Segurança do Processo

O CVD é frequentemente um processo mais complexo e frequentemente envolve o uso de gases precursores tóxicos, corrosivos ou inflamáveis, o que requer protocolos de segurança rigorosos.

O PVD é geralmente considerado um processo mais seguro, pois não depende de produtos químicos perigosos. No entanto, a ventilação adequada da câmara ainda é crítica para mitigar quaisquer riscos associados ao ambiente de vácuo.

Deposição de Material e Versatilidade

Ambos os métodos são altamente capazes, produzindo filmes finos de alguns nanômetros a vários mícrons de espessura.

A escolha também pode depender do material específico que está sendo depositado. Para alguns materiais, as altas temperaturas necessárias para o CVD podem exceder seu ponto de ebulição, tornando o PVD a única opção prática.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de deposição correto requer alinhar as capacidades do processo com seu objetivo principal. Use o orçamento térmico do seu substrato como ponto de partida para sua decisão.

- Se seu foco principal for revestir substratos sensíveis ao calor (como polímeros ou certos metais): O PVD é a escolha necessária devido às suas temperaturas operacionais significativamente mais baixas.

- Se seu foco principal for alcançar químicas de filme específicas em um substrato robusto e tolerante ao calor: O CVD é uma opção poderosa, pois a alta temperatura facilita reações químicas que podem produzir filmes altamente puros ou complexos.

- Se seu foco principal for a segurança e simplicidade do processo: O PVD geralmente envolve menos materiais perigosos e uma configuração menos complexa, tornando-o um processo mais fácil de gerenciar.

Em última análise, sua decisão reside em corresponder aos requisitos térmicos do processo às limitações do seu material.

Tabela de Resumo:

| Processo | Faixa de Temperatura Típica | Mecanismo Chave |

|---|---|---|

| Deposição Química de Vapor (CVD) | 300°C - 1100°C+ | Calor elevado impulsiona reações químicas no substrato. |

| Deposição Física de Vapor (PVD) | ~450°C | Energia física (ex: plasma) vaporiza material; menos calor necessário. |

Com dificuldades para selecionar o processo de deposição correto para seus materiais sensíveis à temperatura? A KINTEK é especializada em equipamentos de laboratório e consumíveis para deposição de filmes finos. Nossos especialistas podem ajudá-lo a escolher a solução PVD ou CVD perfeita para garantir forte adesão do filme e proteger seus substratos. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de aplicação!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura