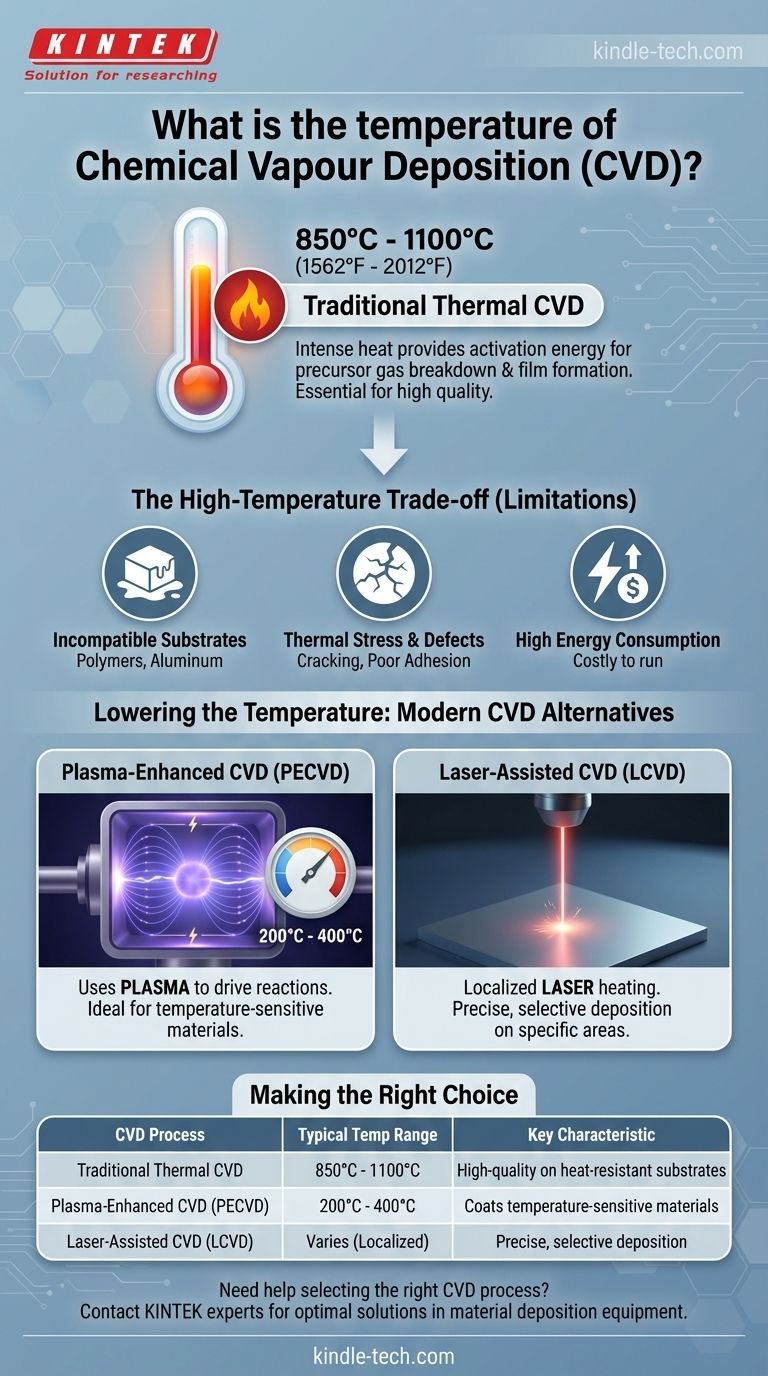

Em resumo, a Deposição Química de Vapor (CVD) tradicional é um processo de alta temperatura, geralmente operando na faixa de 850°C a 1100°C (1562°F a 2012°F). Esse calor intenso é necessário para fornecer a energia de ativação exigida para decompor os gases precursores e impulsionar as reações químicas que formam um filme sólido em um substrato.

A questão central não é apenas a temperatura em si, mas a troca que ela cria. Embora o calor extremo seja essencial para o crescimento de filmes de alta qualidade da CVD convencional, ele limita severamente os tipos de materiais que podem ser revestidos. Variações modernas de CVD resolvem esse problema usando fontes de energia alternativas, como o plasma, para permitir a deposição em temperaturas muito mais baixas.

Por que a CVD Requer Temperaturas Tão Altas

A alta temperatura de operação é fundamental para o aspecto "químico" da Deposição Química de Vapor. A energia térmica serve como o principal catalisador para todo o processo.

O Papel da Energia Térmica

O calor fornece a energia de ativação necessária para que as reações químicas ocorram. Na CVD, os gases precursores são introduzidos em uma câmara de reação, e a alta temperatura faz com que eles se decomponham em espécies reativas.

Impulsionando Reações de Superfície

Depois que os gases se decompõem, o calor facilita sua reação na superfície do substrato. Essa reação controlada é o que constrói a camada de filme fino camada por camada, garantindo um revestimento denso e puro.

Controle da Qualidade do Filme

A temperatura é um dos parâmetros mais críticos para controlar as propriedades finais do filme depositado. Ao ajustar precisamente a temperatura, os operadores podem influenciar a cristalinidade, o tamanho do grão, a pureza e a tensão interna do material, conforme mencionado nas características do processo.

Compreendendo as Trocas: A Limitação da Alta Temperatura

O principal inconveniente da CVD térmica convencional é sua dependência de calor extremo, o que cria desafios significativos.

Incompatibilidade do Substrato

A limitação mais significativa é que muitos materiais de substrato simplesmente não suportam temperaturas de 850°C ou superiores. Materiais como polímeros, muitos metais comuns (por exemplo, alumínio) e certos componentes eletrônicos derreteriam, deformariam ou seriam destruídos.

Tensão Térmica e Defeitos

Mesmo que um substrato possa sobreviver ao calor, a diferença na expansão térmica entre o substrato e o revestimento pode criar imensa tensão interna durante o resfriamento. Isso pode levar a rachaduras, má adesão ou delaminação do filme depositado.

Consumo de Energia

Manter um forno a ~1000°C requer uma quantidade substancial de energia, tornando o processo caro de operar, especialmente em escala industrial.

Reduzindo a Temperatura: Alternativas Modernas de CVD

Para superar a limitação da alta temperatura, várias técnicas alternativas de CVD foram desenvolvidas. Esses métodos substituem ou complementam a energia térmica com outras formas de energia para impulsionar as reações químicas.

CVD Assistida por Plasma (PECVD)

Esta é a alternativa de baixa temperatura mais comum. Em vez de depender apenas do calor, a PECVD usa um campo elétrico para gerar um plasma (um gás ionizado). Os elétrons e íons energéticos no plasma fornecem a energia para decompor os gases precursores, permitindo que a deposição ocorra em temperaturas muito mais baixas, frequentemente na faixa de 200°C a 400°C.

CVD Assistida por Laser (LCVD)

Nesta técnica, um feixe de laser focado fornece aquecimento intenso e localizado diretamente no substrato onde o filme é desejado. Isso permite que a reação química ocorra sem aquecer todo o substrato, protegendo componentes sensíveis à temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente do material do substrato e das propriedades do filme desejadas.

- Se o seu foco principal for a mais alta pureza e cristalinidade possíveis em um substrato resistente ao calor (como silício ou cerâmicas): A CVD térmica tradicional de alta temperatura é frequentemente a escolha superior.

- Se o seu foco principal for revestir um substrato sensível à temperatura (como plástico, vidro ou alumínio): Um método de baixa temperatura como a CVD Assistida por Plasma (PECVD) é a abordagem necessária.

- Se o seu foco principal for a deposição precisa e seletiva em uma área pequena e específica: A CVD Assistida por Laser (LCVD) oferece uma solução única ao aquecer apenas a região alvo.

Compreender o papel da temperatura é a chave para selecionar o processo de CVD específico que se alinha com seus requisitos de material e desempenho.

Tabela Resumo:

| Tipo de Processo CVD | Faixa de Temperatura Típica | Característica Principal |

|---|---|---|

| CVD Térmica Tradicional | 850°C - 1100°C (1562°F - 2012°F) | Filmes de alta qualidade em substratos resistentes ao calor |

| CVD Assistida por Plasma (PECVD) | 200°C - 400°C | Permite o revestimento de materiais sensíveis à temperatura |

| CVD Assistida por Laser (LCVD) | Variável (aquecimento localizado) | Deposição precisa e seletiva em pequenas áreas |

Precisa de ajuda para selecionar o processo CVD certo para seu substrato e requisitos de filme específicos?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis para processos avançados de deposição de materiais. Se você está trabalhando com materiais resistentes a altas temperaturas ou substratos sensíveis à temperatura, como polímeros e eletrônicos, nossos especialistas podem ajudá-lo a escolher a solução ideal para suas necessidades de pesquisa ou produção.

Entre em contato conosco hoje para discutir como nossas soluções de CVD podem aprimorar suas aplicações de revestimento de materiais e atingir seus objetivos de desempenho.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD