Em ciência dos materiais e fabricação de semicondutores, um alvo de pulverização catódica de óxido de gálio (Ga₂O₃) é uma fonte de material sólido e de alta pureza usada para criar filmes finos. Tipicamente moldado em um disco ou placa cerâmica densa, este alvo é colocado dentro de uma câmara de vácuo onde é bombardeado por íons energéticos em um processo chamado pulverização catódica (sputtering), que deposita uma camada de óxido de gálio sobre um substrato.

A qualidade de um alvo de pulverização catódica de óxido de gálio — especificamente sua pureza, densidade e composição — não é um detalhe menor. É o fator mais crítico que dita o desempenho, a qualidade e a reprodutibilidade do filme fino de Ga₂O₃ final usado em dispositivos eletrônicos e optoeletrônicos avançados.

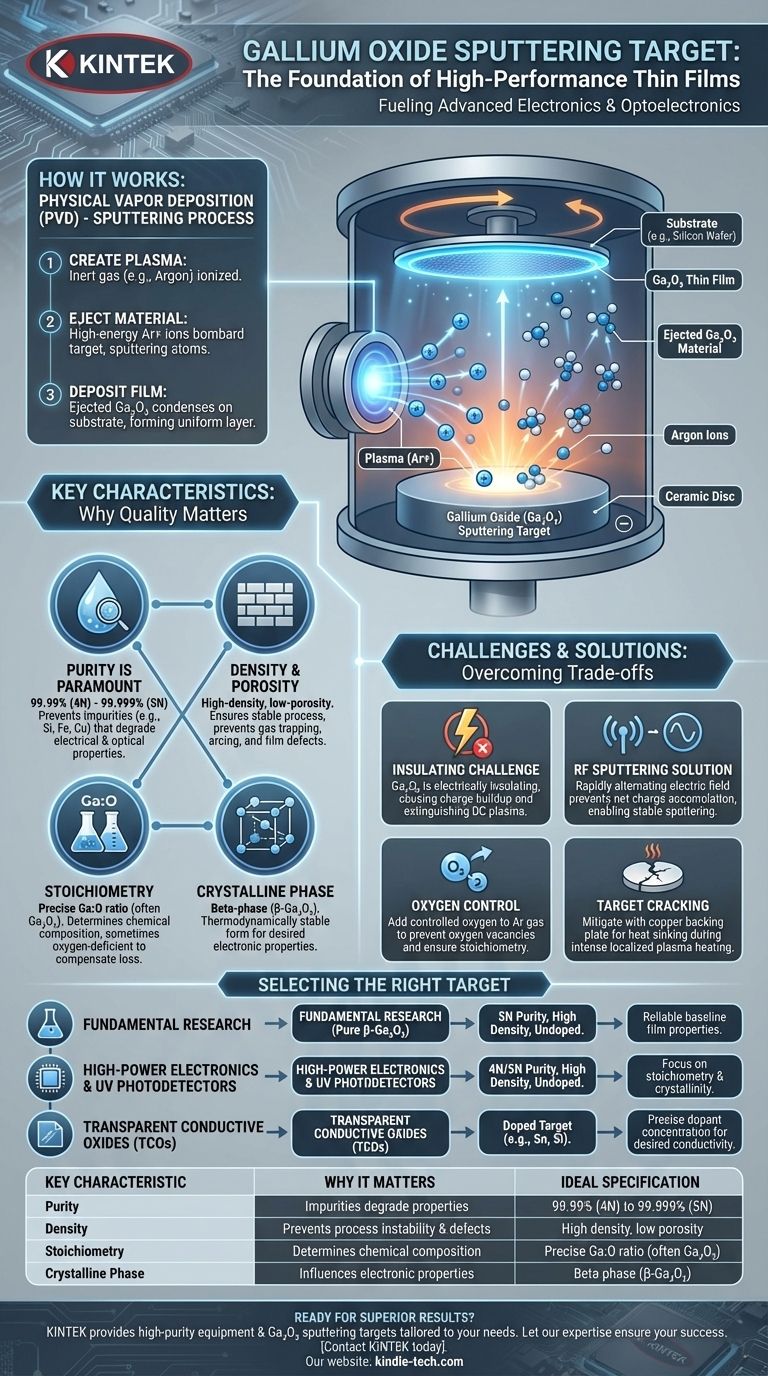

Como Funciona a Pulverização Catódica com um Alvo de Óxido de Gálio

Para entender a importância do alvo, você deve primeiro entender seu papel no processo de Deposição Física de Vapor (PVD) conhecido como pulverização catódica.

O Processo de Pulverização Catódica Explicado

O processo começa criando um plasma, tipicamente a partir de um gás inerte como o argônio, dentro de uma câmara de vácuo. Uma alta tensão é aplicada, o que ioniza os átomos de gás argônio.

Ejeção do Material

Esses íons de argônio carregados positivamente são acelerados em direção ao alvo de óxido de gálio polarizado negativamente. O impacto de alta energia fisicamente arranca, ou "pulveriza", átomos e moléculas da superfície do alvo.

Deposição no Substrato

O material Ga₂O₃ ejetado viaja através da câmara de vácuo e se condensa em um substrato, como um wafer de silício ou cristal de safira. Isso constrói gradualmente um filme fino e uniforme de óxido de gálio.

Características Chave de um Alvo de Ga₂O₃ de Alta Qualidade

As propriedades do alvo de partida são diretamente transferidas para o filme depositado. Portanto, obter um alvo de alta qualidade é inegociável para alcançar resultados de alto desempenho.

A Pureza é Suprema

Quaisquer impurezas metálicas ou não metálicas dentro do alvo (por exemplo, Si, Fe, Cu) serão co-depositadas em seu filme. Essas impurezas podem atuar como armadilhas de carga ou centros de espalhamento, degradando severamente as propriedades elétricas e ópticas do filme. Alta pureza (tipicamente 99,99% ou 4N, e até 99,999% ou 5N) é essencial.

Densidade e Porosidade

Um alvo de alta densidade e baixa porosidade é crucial para um processo estável e repetível. Vãos ou poros dentro da cerâmica podem prender gás, levando a picos de pressão incontroláveis e instabilidade do processo. Isso pode causar arco elétrico ou "salpicos", o que gera defeitos no filme. Alta densidade garante uma taxa de pulverização catódica consistente.

Estequiometria e Composição

O alvo deve ter a proporção química correta de gálio para oxigênio. Embora o Ga₂O₃ estequiométrico puro seja o padrão, às vezes os alvos são intencionalmente fabricados para serem ligeiramente deficientes em oxigênio para compensar a perda de oxigênio durante o processo de pulverização catódica.

Fase Cristalina

O óxido de gálio pode existir em várias estruturas cristalinas diferentes (polimorfos). A mais termodinamicamente estável e amplamente estudada é a fase beta (β-Ga₂O₃). A maioria dos alvos de alta qualidade é feita de pó de β-Ga₂O₃ para promover o crescimento desta fase no filme final.

Entendendo as Compensações e Desafios

A pulverização catódica de óxido de gálio não é isenta de dificuldades. Suas propriedades materiais apresentam desafios específicos que devem ser abordados no nível do processo.

O Desafio dos Materiais Isolantes

Como um semicondutor de banda larga, o óxido de gálio é altamente isolante eletricamente à temperatura ambiente. O uso de uma fonte de alimentação de pulverização catódica de Corrente Contínua (CC) padrão fará com que a carga positiva se acumule na superfície do alvo, repelindo os íons de argônio incidentes e extinguindo rapidamente o plasma.

A Solução de Pulverização Catódica por RF

A solução padrão da indústria é usar a pulverização catódica por Radiofrequência (RF). O campo elétrico rapidamente alternado (tipicamente em 13,56 MHz) evita o acúmulo de carga líquida, permitindo a pulverização catódica contínua e estável de materiais isolantes como o Ga₂O₃.

Controle do Conteúdo de Oxigênio

O processo de pulverização catódica de alta energia pode quebrar as ligações Ga-O, e algum oxigênio pode ser perdido para a bomba de vácuo. Isso cria vacâncias de oxigênio no filme depositado, o que pode torná-lo condutor elétrico não intencionalmente (tipo n). Para combater isso, uma quantidade controlada de oxigênio é frequentemente adicionada ao gás de pulverização catódica de argônio para garantir que o filme final tenha a estequiometria e as propriedades isolantes desejadas.

Fratura do Alvo

O Ga₂O₃ é um material cerâmico frágil com baixa condutividade térmica. O aquecimento intenso e localizado do bombardeio de plasma pode criar estresse térmico, levando à fratura do alvo. Isso é mitigado ao ligar o alvo a uma placa de suporte de cobre, que atua como um dissipador de calor para melhorar o resfriamento.

Selecionando o Alvo de Óxido de Gálio Correto

O tipo específico de alvo de Ga₂O₃ de que você precisa depende inteiramente da aplicação pretendida do seu filme fino.

- Se seu foco principal for pesquisa fundamental sobre β-Ga₂O₃ puro: Opte pelo alvo não dopado de mais alta pureza (5N) com a mais alta densidade possível para estabelecer uma linha de base confiável para as propriedades do filme.

- Se seu foco principal for o desenvolvimento de fotodetectores UV ou eletrônicos de alta potência: Priorize um alvo não dopado de alta pureza (4N ou 5N) e alta densidade e concentre seu controle de processo no gerenciamento da estequiometria e cristalinidade.

- Se seu foco principal for a criação de óxidos condutores transparentes (TCOs): Você deve usar um alvo dopado, como Ga₂O₃ dopado com estanho (GTO) ou silício, com uma concentração de dopante especificada com precisão para alcançar a condutividade desejada.

Em última análise, o alvo de pulverização catódica não é apenas um material fonte; é o projeto fundamental para o seu dispositivo de filme fino final.

Tabela de Resumo:

| Característica Chave | Por que é Importante | Especificação Ideal |

|---|---|---|

| Pureza | Impurezas degradam as propriedades elétricas/ópticas do filme. | 99,99% (4N) a 99,999% (5N) |

| Densidade | Previne instabilidade do processo, arco elétrico e defeitos no filme. | Alta densidade, baixa porosidade |

| Estequiometria | Determina a composição química do filme final. | Proporção Ga:O precisa (frequentemente Ga₂O₃) |

| Fase Cristalina | Influencia as propriedades eletrônicas do filme depositado. | Fase Beta (β-Ga₂O₃) é o padrão |

Pronto para alcançar resultados superiores de filmes finos com um alvo de pulverização catódica de óxido de gálio de alta qualidade? O projeto fundamental para seu dispositivo eletrônico ou optoeletrônico avançado começa com o material fonte correto. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta pureza, incluindo alvos de pulverização catódica de Ga₂O₃ precisamente projetados, adaptados às suas necessidades de pesquisa ou produção — seja para eletrônicos de alta potência, fotodetectores UV ou óxidos condutores transparentes. Deixe que nossa experiência garanta a estabilidade do seu processo e o desempenho do filme. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas e elevar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Fabricante Personalizado de Peças de PTFE Teflon para Cesta de Flores de Gravação Oca Remoção de Cola de Desenvolvimento ITO FTO

As pessoas também perguntam

- Por que o revestimento de diamante é importante? Desbloqueie Durabilidade e Desempenho Extremos

- Para que serve um alvo de pulverização catódica? O Projeto Atômico para Filmes Finos de Alto Desempenho

- Qual é a condutividade térmica do grafeno com a temperatura? Desbloqueie o seu potencial dinâmico de gestão térmica

- O que são filmes finos?

- Quais são os métodos de síntese para o grafeno? Um Guia para a Produção Top-Down vs. Bottom-Up

- Quais materiais são usados na deposição física de vapor? Escolha Metais, Ligas e Cerâmicas para Revestimentos de Alto Desempenho

- Quais são as aplicações de filmes finos na ciência e tecnologia? Habilitando Eletrônicos, Óptica e Energia Modernas

- Como são usadas as películas finas? Desbloqueie Propriedades Avançadas de Superfície para Seus Materiais