Em sua essência, a Deposição Física de Vapor (PVD) é um processo de revestimento baseado a vácuo onde um material-fonte sólido é vaporizado e, em seguida, depositado átomo por átomo na superfície de uma peça. Este método não é uma reação química, mas uma transferência física de material, resultando em uma película excepcionalmente pura, fina e de alto desempenho que melhora as propriedades do substrato subjacente.

O princípio definidor da PVD é uma transição física em um ambiente de vácuo controlado: um material sólido é convertido em vapor, transportado e, em seguida, condensado em uma superfície alvo para formar uma película fina extremamente pura e uniforme.

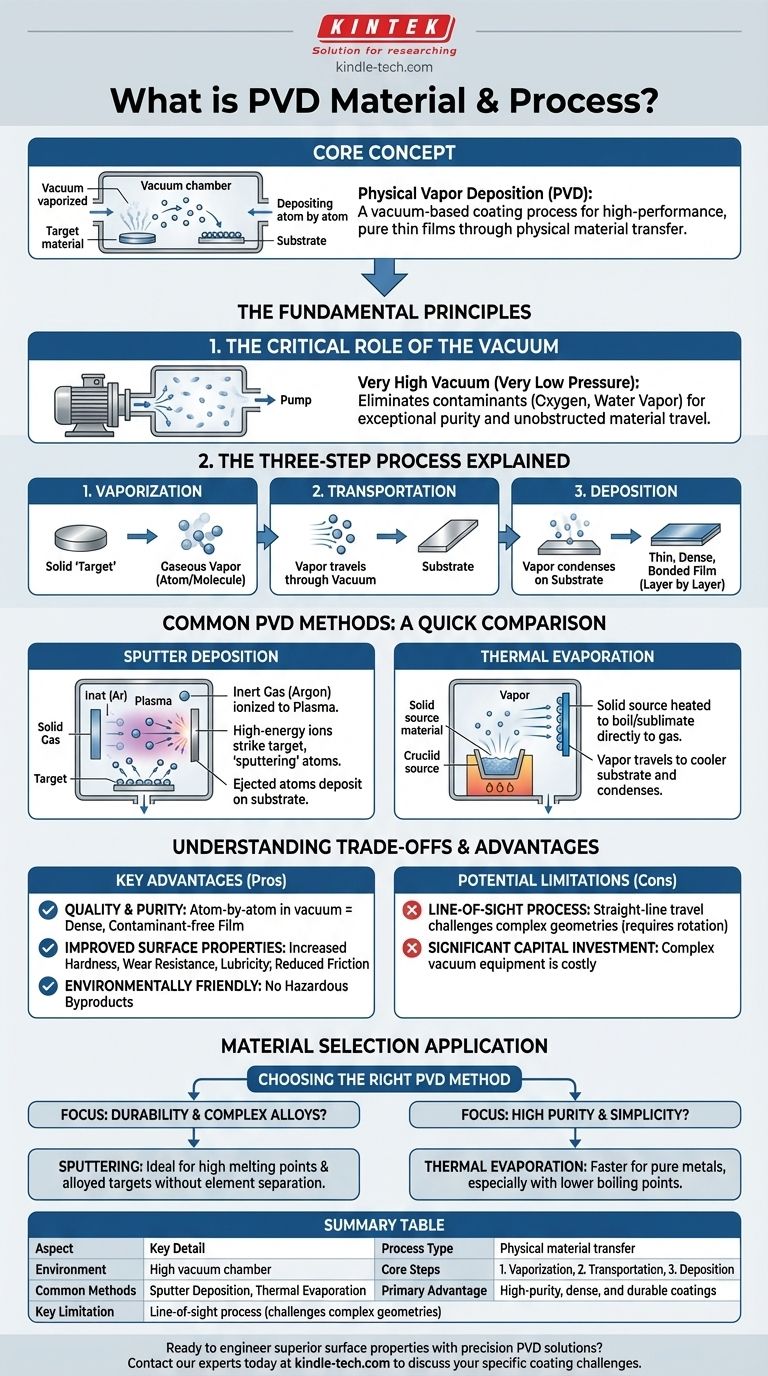

Os Princípios Fundamentais da PVD

Para realmente entender a PVD, você deve compreender o ambiente que ela exige e a sequência de eventos que ocorre dentro dele. O processo é definido por sua precisão e controle no nível atômico.

O Papel Crítico do Vácuo

Todo o processo de PVD ocorre sob um vácuo muito alto (pressão muito baixa).

Este ambiente é inegociável porque elimina átomos e moléculas indesejadas, como oxigênio ou vapor de água, que de outra forma contaminariam o revestimento. O vácuo garante que a película final seja excepcionalmente pura e permite que o material vaporizado viaje até o substrato sem obstrução.

O Processo de Três Etapas Explicado

Independentemente da técnica específica de PVD utilizada, o processo universalmente segue três etapas fundamentais.

- Vaporização: Um material-fonte sólido, conhecido como "alvo", é convertido em um vapor gasoso.

- Transporte: Esses átomos ou moléculas vaporizados viajam através da câmara de vácuo do alvo até a peça a ser revestida (o "substrato").

- Deposição: O vapor se condensa na superfície do substrato, formando uma película fina, densa e firmemente ligada. Esta película cresce camada por camada, átomo por átomo.

Métodos Comuns de PVD: Uma Comparação Rápida

Embora o princípio seja o mesmo, o método de vaporização é o que distingue diferentes processos de PVD. As duas técnicas mais comuns oferecem capacidades diferentes.

Deposição por Sputtering (Pulverização Catódica)

No sputtering, a câmara de vácuo é reabastecida com uma pequena quantidade de um gás inerte, como Argônio, que é então ionizado para criar um plasma.

Esses íons de alta energia são acelerados em direção ao material alvo sólido, atingindo-o com força suficiente para fisicamente desalojar, ou "pulverizar", átomos individuais. Esses átomos ejetados viajam então para o substrato e se depositam nele.

Evaporação Térmica

A evaporação térmica é um processo mais direto. O material-fonte sólido é aquecido na câmara de vácuo até começar a ferver ou sublimar diretamente em um estado gasoso.

Este vapor então viaja em linha reta até o substrato mais frio, onde se condensa de volta ao estado sólido, formando o revestimento.

Entendendo as Trocas e Vantagens

A PVD é escolhida por razões específicas, mas como qualquer processo industrial, ela vem com um conjunto distinto de características que a tornam adequada para algumas aplicações e menos para outras.

Principais Vantagens

O principal benefício da PVD é a qualidade e pureza do revestimento resultante. Como é formado átomo por átomo em um vácuo limpo, a película é incrivelmente densa e livre de contaminantes.

Este processo pode melhorar significativamente as propriedades da superfície, aumentando a dureza, a resistência ao desgaste e a lubricidade, ao mesmo tempo que reduz o atrito. Também é considerado um processo ecologicamente correto, sem subprodutos perigosos.

Limitações Potenciais

A PVD é um processo de linha de visão. O material vaporizado viaja em linha reta, o que pode dificultar o revestimento uniforme de formas tridimensionais complexas sem acessórios sofisticados de rotação de peças.

O equipamento necessário para criar e manter um vácuo alto é complexo e representa um investimento de capital significativo, tornando o processo menos adequado para aplicações de alto volume e baixo custo onde a precisão do revestimento não é a principal preocupação.

Como Isso se Aplica à Seleção de Materiais

A escolha do método PVD correto está diretamente ligada ao material que você deseja depositar e às propriedades que você precisa alcançar.

- Se seu foco principal for durabilidade e ligas complexas: O Sputtering é frequentemente a escolha superior, pois pode depositar materiais com pontos de fusão muito altos e criar revestimentos a partir de alvos ligados sem separar os elementos constituintes.

- Se seu foco principal for alta pureza e simplicidade: A evaporação térmica é um método excelente e muitas vezes mais rápido para depositar metais puros, especialmente aqueles com pontos de ebulição mais baixos.

Compreender esses princípios fundamentais permite que você veja a PVD não como uma solução única, mas como um conjunto de ferramentas sofisticadas para engenharia de superfícies no nível atômico.

Tabela de Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Transferência física (não química) de material |

| Ambiente | Câmara de alto vácuo |

| Etapas Principais | 1. Vaporização 2. Transporte 3. Deposição |

| Métodos Comuns | Deposição por Sputtering, Evaporação Térmica |

| Vantagem Principal | Revestimentos de alta pureza, densos e duráveis |

| Limitação Chave | Processo de linha de visão (pode desafiar geometrias complexas) |

Pronto para projetar propriedades de superfície superiores com soluções PVD de precisão?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição de película fina e ciência dos materiais. Nossa experiência pode ajudá-lo a selecionar o processo PVD correto — seja sputtering ou evaporação térmica — para alcançar os revestimentos duráveis e de alta pureza que sua pesquisa ou produção exigem.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os desafios de revestimento específicos do seu laboratório e melhorar o desempenho do seu material.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura