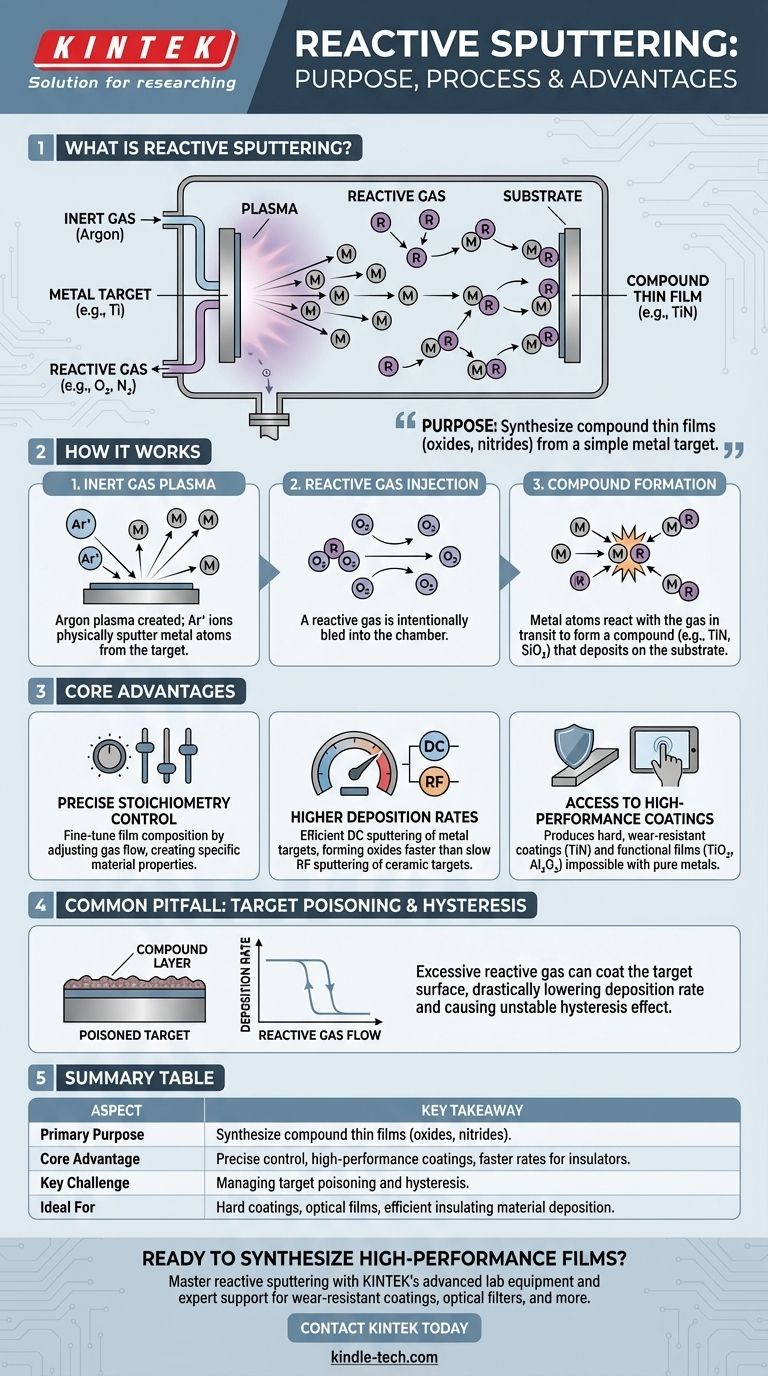

O propósito principal da pulverização catódica reativa é criar filmes finos compostos, como óxidos e nitretos, através da pulverização de um alvo metálico puro na presença de um gás quimicamente reativo. Em vez de pulverizar a partir de um alvo cerâmico complexo, este método utiliza um alvo metálico simples e introduz um gás como oxigênio ou nitrogênio na câmara, que reage com os átomos metálicos pulverizados para formar o composto desejado no substrato.

Em sua essência, a pulverização catódica reativa é uma técnica para síntese de materiais. Ela transforma um alvo metálico simples e fácil de pulverizar em um revestimento composto complexo, proporcionando controle preciso sobre a composição química e as propriedades do filme final.

Como Funciona a Pulverização Catódica Reativa

O processo combina de forma engenhosa a mecânica da pulverização catódica física com uma reação química controlada. Isso é gerenciado pela introdução precisa de dois tipos diferentes de gases na câmara de vácuo.

O Papel do Gás Inerte

Primeiro, um gás inerte como o Argônio (Ar) é introduzido. Um forte campo elétrico energiza este gás, criando um plasma.

Íons de Argônio carregados positivamente são acelerados em direção ao material alvo carregado negativamente (por exemplo, Titânio puro). Esses íons energéticos bombardeiam o alvo, desalojando fisicamente, ou "pulverizando", átomos individuais do material alvo.

O Papel do Gás Reativo

Ao mesmo tempo, um segundo gás, o gás reativo, é cuidadosamente introduzido na câmara. Este é tipicamente Oxigênio (O₂) para óxidos ou Nitrogênio (N₂) para nitretos.

Este gás é a chave para a transformação. Ele é escolhido intencionalmente para reagir quimicamente com os átomos metálicos recém-pulverizados.

A Formação de um Filme Composto

À medida que os átomos de metal viajam do alvo para o substrato, eles encontram e reagem com as moléculas do gás reativo.

Essa reação química forma um novo composto—por exemplo, átomos de Titânio reagindo com gás Nitrogênio para formar Nitreto de Titânio (TiN). Este composto é então depositado no substrato, construindo a camada de filme fino desejada camada por camada.

As Vantagens Essenciais Deste Método

Engenheiros e cientistas escolhem a pulverização catódica reativa em detrimento de outros métodos por várias razões críticas, girando principalmente em torno do controle, eficiência e propriedades do material.

Controle Preciso Sobre a Estequiometria

A vantagem mais significativa é a capacidade de ajustar finamente a composição química (estequiometria) do filme depositado.

Ao ajustar cuidadosamente a taxa de fluxo do gás reativo em relação ao gás inerte, você pode controlar a proporção exata de elementos no filme final. Isso permite a criação de sub-óxidos ou nitretos específicos com propriedades ópticas ou elétricas únicas.

Taxas de Deposição Mais Altas para Filmes Isolantes

A pulverização catódica diretamente de um alvo cerâmico isolante (por exemplo, Óxido de Alumínio) deve ser feita com uma fonte de alimentação de radiofrequência (RF), que geralmente é lenta.

A pulverização catódica reativa fornece uma alternativa poderosa. Você pode usar uma fonte de alimentação de corrente contínua (CC) altamente eficiente para pulverizar um alvo metálico puro (por exemplo, Alumínio), que tem uma taxa de deposição muito maior. A introdução de oxigênio então forma o filme isolante de Óxido de Alumínio no substrato, combinando a velocidade da pulverização catódica CC com o resultado cerâmico desejado.

Acesso a Revestimentos de Alto Desempenho

Esta técnica é o padrão da indústria para produzir uma ampla gama de revestimentos de alto desempenho que são impossíveis de criar com um metal puro.

Exemplos incluem revestimentos duros e resistentes ao desgaste, como Nitreto de Titânio (TiN) para ferramentas de corte ou acabamentos decorativos, e óxidos condutores transparentes para telas sensíveis ao toque e células solares.

Armadilhas Comuns a Evitar: O Efeito de Histerese

Embora poderosa, a pulverização catódica reativa tem um desafio de controle de processo bem conhecido que pode frustrar operadores inexperientes. A questão central é conhecida como "envenenamento do alvo".

O Que é Envenenamento do Alvo?

Se o fluxo do gás reativo for muito alto, ele não reage apenas com os átomos pulverizados em trânsito. Ele começa a reagir e a formar uma camada de composto diretamente na superfície do próprio alvo de pulverização.

Isso é chamado de envenenamento do alvo. Por exemplo, em um processo destinado a criar Nitreto de Titânio, o próprio alvo de Titânio fica coberto por uma camada de TiN.

A Consequência: Uma Queda Drástica na Velocidade

A taxa de pulverização de um composto cerâmico é drasticamente menor do que a de um metal puro.

Quando o alvo fica envenenado, a taxa geral de deposição despenca. Isso cria um processo altamente instável que é difícil de controlar e repetir.

O Loop de Histerese

Isso leva a um efeito de "histerese". À medida que você aumenta lentamente o fluxo de gás reativo, a taxa de deposição permanece alta até que colapsa repentinamente quando o alvo é envenenado. Se você então tentar diminuir o fluxo de gás, a taxa não se recupera pelo mesmo caminho. Você precisa reduzir significativamente o fluxo de gás para limpar a camada de veneno do alvo antes que a taxa volte a subir. Esse comportamento não linear torna a localização de um ponto de operação estável um desafio significativo.

Fazendo a Escolha Certa para o Seu Objetivo

Entender a pulverização catódica reativa permite que você a selecione para as aplicações corretas.

- Se o seu foco principal são revestimentos duros de alto desempenho: Este é o método ideal para depositar nitretos e carbonetos resistentes ao desgaste (por exemplo, TiN, TiCN) em ferramentas e componentes.

- Se o seu foco principal são filmes ópticos ou elétricos: O processo oferece controle incomparável para criar óxidos específicos (por exemplo, SiO₂, TiO₂, Al₂O₃) usados em revestimentos antirreflexo, filtros e isolantes.

- Se o seu foco principal é a deposição de alta velocidade de compostos: A pulverização catódica reativa com uma fonte CC é frequentemente a maneira mais econômica e eficiente de produzir filmes compostos em comparação com a pulverização catódica RF mais lenta a partir de um alvo cerâmico.

Em última análise, a pulverização catódica reativa lhe dá o poder de sintetizar uma vasta biblioteca de materiais funcionais a partir de um pequeno conjunto de alvos metálicos puros e simples.

Tabela de Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Propósito Principal | Sintetizar filmes finos compostos (por exemplo, óxidos, nitretos) através da pulverização de um alvo metálico em uma atmosfera de gás reativo. |

| Vantagem Central | Controle preciso sobre a estequiometria e as propriedades do filme, possibilitando revestimentos de alto desempenho. |

| Desafio Principal | Gerenciar o efeito de histerese e o envenenamento do alvo para manter um processo de deposição estável e de alta taxa. |

| Ideal Para | Revestimentos duros (TiN), filmes ópticos (SiO₂) e deposição eficiente de materiais isolantes. |

Pronto para sintetizar filmes finos de alto desempenho para o seu laboratório?

A pulverização catódica reativa é uma técnica poderosa para criar revestimentos compostos personalizados com propriedades precisas. Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório avançados e o suporte especializado de que você precisa para dominar este processo.

Se você está desenvolvendo revestimentos de ferramentas resistentes ao desgaste, filtros ópticos ou camadas eletrônicas especializadas, nossos sistemas de pulverização catódica e consumíveis são projetados para confiabilidade e controle.

Entre em contato com nossos especialistas hoje mesmo para discutir como as soluções da KINTEK podem ajudá-lo a alcançar qualidade de filme superior e acelerar sua pesquisa e desenvolvimento.

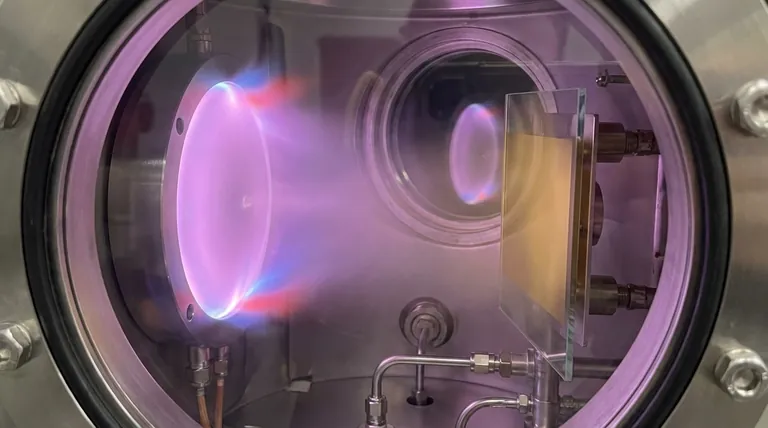

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Por que um evaporador rotativo a vácuo é selecionado para secar nanopartículas de paládio? Otimizar o Desempenho do Catalisador

- Quais são os requisitos de hardware para tratamento com AHP vs. ácido? Simplifique seu laboratório com vasos de reação de baixo custo

- Importa que solda você usa? Escolha a Liga Certa para Conexões Fortes e Seguras

- Qual o papel de um forno de secagem na preparação de molibdato de sódio? Garanta Cristais Puros com Controle Térmico Preciso

- Por que um homogeneizador ultrassônico é usado para amostras de LNMO? Garanta uma análise precisa da distribuição do tamanho das partículas

- Quais são os tipos de recozimento? Escolha o Processo Certo para as Propriedades do Seu Metal

- É possível fazer combustível a partir de plástico? Transforme Resíduos em Energia Valiosa

- Qual papel um agitador magnético desempenha na formulação de pasta de paládio/grafeno para fabricação de eletrodos?