Em sua essência, a pirólise de resíduos é um processo de decomposição térmica que decompõe materiais como plásticos, pneus ou biomassa aquecendo-os em um ambiente sem oxigênio. Este processo controlado transforma resíduos sólidos em produtos valiosos: um gás sintético (gás de síntese), um bio-óleo líquido e um resíduo sólido chamado biocarvão.

A pirólise não é meramente descarte de resíduos; é uma tecnologia de recuperação de recursos. Ela converte quimicamente resíduos sólidos desafiadores em produtos e materiais energéticos comercializáveis, transformando um passivo em um ativo potencial.

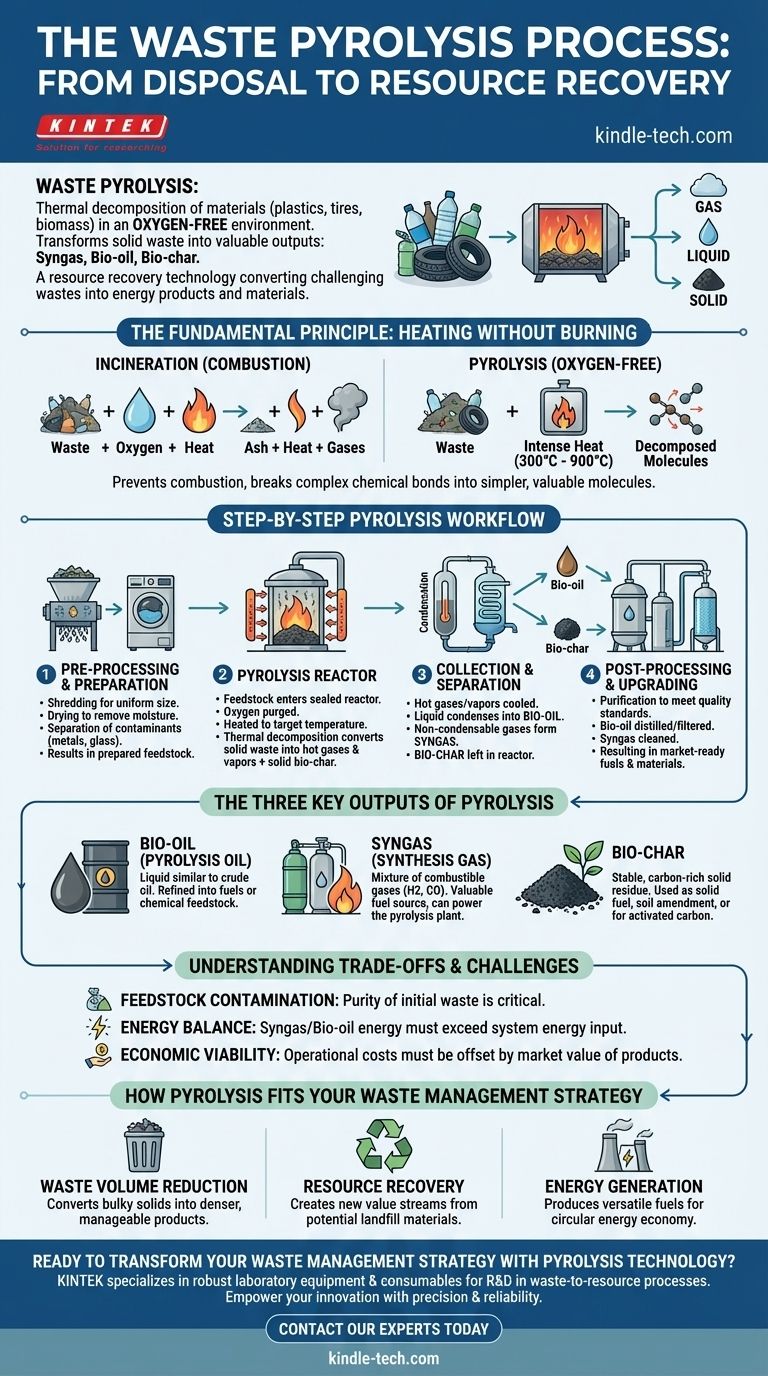

O Princípio Fundamental: Aquecimento Sem Queimar

A pirólise é frequentemente confundida com incineração, mas são processos fundamentalmente diferentes, impulsionados por um fator chave: a presença de oxigênio.

O Que Significa "Ausência de Oxigênio"

A incineração é combustão — ela usa oxigênio para queimar resíduos, liberando calor e produzindo cinzas.

A pirólise, ao contrário, impede a combustão removendo o oxigênio. Em vez de queimar, o calor intenso quebra as complexas ligações químicas dentro do próprio material residual, decompondo-o em moléculas mais simples e valiosas.

O Papel da Alta Temperatura

O calor é o catalisador para todo o processo. Ao aplicar altas temperaturas (tipicamente entre 300°C e 900°C) dentro de um reator selado, as longas cadeias poliméricas em plásticos ou a matéria orgânica complexa em biomassa são quebradas nos três produtos distintos.

Um Olhar Passo a Passo Sobre o Fluxo de Trabalho da Pirólise

Embora o equipamento específico varie, o processo central para converter resíduos sólidos segue uma sequência consistente e lógica.

Etapa 1: Pré-processamento e Preparação

O material residual bruto deve ser preparado. Isso geralmente envolve triturá-lo em pedaços menores e uniformes para aumentar a área de superfície e garantir um aquecimento uniforme.

O material também é seco para remover a umidade e processado para separar quaisquer contaminantes não-alvo (como metais ou vidro), garantindo uma matéria-prima pura.

Etapa 2: O Reator de Pirólise

A matéria-prima preparada é alimentada em uma câmara hermética chamada reator de pirólise. O oxigênio é purgado do sistema, e o material é aquecido até a temperatura alvo.

É dentro deste reator que ocorre a decomposição térmica, convertendo os resíduos sólidos em gases e vapores quentes, deixando para trás o biocarvão sólido.

Etapa 3: Coleta e Separação de Produtos

Os gases e vapores quentes são canalizados para fora do reator e para um sistema de condensação.

À medida que esfriam, os componentes líquidos se condensam em bio-óleo, que é coletado. Os gases não condensáveis restantes formam o gás de síntese, que é canalizado para longe.

Etapa 4: Pós-processamento e Melhoria

Os produtos brutos são frequentemente purificados para atender a padrões de qualidade específicos. O bio-óleo pode ser destilado ou filtrado para ser usado como combustível, e o gás de síntese pode ser limpo antes de ser utilizado.

Os Três Principais Produtos da Pirólise

O valor da pirólise reside em sua capacidade de criar produtos distintos e úteis a partir de um único fluxo de resíduos.

Bio-óleo (Óleo de Pirólise)

Este é um líquido, de certa forma semelhante ao petróleo bruto. Pode ser refinado em vários graus de combustível ou usado como matéria-prima para a indústria química.

Gás de Síntese (Gás de Síntese)

Esta mistura de gases combustíveis (principalmente hidrogênio e monóxido de carbono) é uma valiosa fonte de combustível. É frequentemente usada para alimentar a própria usina de pirólise, criando um ciclo de energia autossustentável.

Biocarvão

Este resíduo sólido estável e rico em carbono é o produto final. Pode ser usado como combustível sólido, um condicionador de solo para melhorar terras agrícolas, ou como matéria-prima para a produção de carvão ativado para filtração.

Compreendendo as Vantagens e Desafios

Embora promissora, a pirólise é um processo industrial complexo com considerações práticas que determinam seu sucesso.

Contaminação da Matéria-Prima

A qualidade dos produtos finais depende muito da pureza dos resíduos iniciais. Contaminantes podem diminuir o valor do bio-óleo ou danificar o equipamento, tornando a etapa de pré-processamento absolutamente crítica.

Balanço Energético

Uma usina de pirólise consome uma quantidade significativa de energia para gerar calor. Para que o processo seja sustentável, o valor energético do gás de síntese e do bio-óleo produzidos deve ser maior do que a energia necessária para operar o sistema.

Viabilidade Econômica

O desafio final é econômico. Os custos operacionais, incluindo coleta de resíduos, pré-processamento e entrada de energia, devem ser compensados pelo valor de mercado do bio-óleo, gás de síntese e biocarvão.

Como a Pirólise se Encaixa em Sua Estratégia de Gerenciamento de Resíduos

A aplicação da pirólise depende inteiramente do seu objetivo final.

- Se o seu foco principal é a redução do volume de resíduos: A pirólise é altamente eficaz, convertendo plásticos sólidos volumosos e biomassa em produtos mais densos, mais gerenciáveis e valiosos.

- Se o seu foco principal é a recuperação de recursos: O processo se destaca na criação de novos fluxos de valor (combustível, produtos químicos, aditivos para o solo) a partir de materiais que, de outra forma, seriam depositados em aterros.

- Se o seu foco principal é a geração de energia: A pirólise oferece um método comprovado para produzir combustíveis versáteis a partir de matérias-primas não tradicionais, contribuindo para uma economia de energia mais circular.

Em última análise, a pirólise de resíduos representa uma mudança crítica do simples descarte para a transformação inteligente de recursos.

Tabela Resumo:

| Etapa do Processo | Ação Principal | Principais Produtos |

|---|---|---|

| 1. Pré-processamento | Trituração e secagem de resíduos | Matéria-prima preparada e uniforme |

| 2. Reator de Pirólise | Aquecimento em ambiente sem oxigênio | Gases/vapores quentes e biocarvão sólido |

| 3. Condensação | Resfriamento dos vapores quentes | Bio-óleo líquido e gás de síntese |

| 4. Pós-processamento | Purificação e melhoria dos produtos | Combustíveis e materiais prontos para o mercado |

Pronto para transformar sua estratégia de gerenciamento de resíduos com a tecnologia de pirólise? A KINTEK é especializada em fornecer equipamentos e consumíveis robustos para laboratório para apoiar sua P&D em processos de resíduos para recursos. Seja você desenvolvendo uma nova aplicação de pirólise ou otimizando uma existente, nossos produtos são projetados para precisão e confiabilidade. Entre em contato com nossos especialistas hoje para descobrir como a KINTEK pode impulsionar a inovação do seu laboratório na recuperação sustentável de recursos.

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina Trituradora de Plástico Potente

- Fornalha de Fusão por Arco a Vácuo Não Consumível

As pessoas também perguntam

- Como um reator de alta pressão demonstra seu valor no envelhecimento acelerado? Preveja a durabilidade do catalisador rapidamente

- Qual papel um autoclave desempenha na simulação das condições de PWR? Validação Avançada de Materiais para Segurança Nuclear

- Qual é o propósito de usar um reator hidrotermal de alta temperatura? Melhorar a Síntese de Cátodos de Iodo@Carvão Ativado

- Por que os autoclaves de alta pressão são essenciais para a preparação de agentes de cura de poliamida de base biológica a partir de ácido dimérico?

- Qual é a função de um reator hidrotermal de temperatura constante? Ativação Mestra de Cinzas Volantes de Carvão