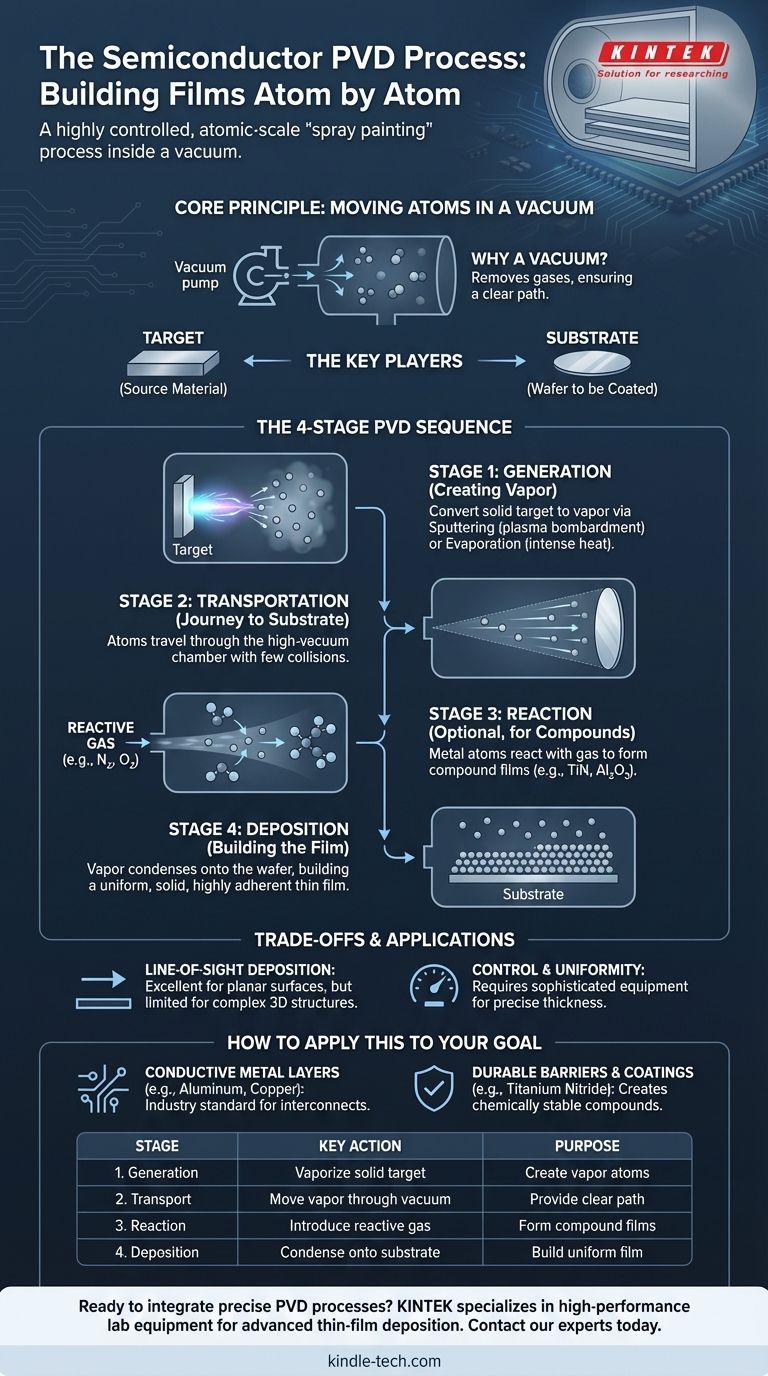

Em sua essência, o processo de Deposição Física de Vapor (PVD) na fabricação de semicondutores é uma técnica de deposição a vácuo que constrói um filme ultrafino em um substrato, ou wafer, um átomo de cada vez. O processo consiste em quatro estágios fundamentais: gerar um vapor a partir de um material de origem sólido, transportar esse vapor através de um vácuo, permitir que ele reaja com gases, se necessário, e, finalmente, depositá-lo como um filme sólido na superfície do substrato.

O PVD é melhor entendido como um processo de "pintura em spray" em escala atômica e altamente controlado dentro de um vácuo. Ele move fisicamente o material de uma fonte (o "alvo") para um destino (o "substrato") sem reações químicas fundamentais, resultando em um filme fino excepcionalmente puro e uniforme.

O Princípio Central: Movendo Átomos em um Vácuo

Antes de detalhar as etapas, é fundamental entender o ambiente em que o PVD ocorre. Todo o processo depende fundamentalmente da física de uma câmara de alto vácuo.

Por Que o Vácuo é Inegociável

Um vácuo, ou ambiente de pressão muito baixa, é essencial porque remove o ar e outras moléculas de gás. Isso cria um caminho claro e desobstruído para que os átomos vaporizados viajem de sua fonte até o wafer alvo.

Sem um vácuo, os átomos vaporizados colidiriam com bilhões de partículas de ar, espalhando-os e impedindo a formação de um filme uniforme e denso.

Os Atores Chave: Alvo e Substrato

O processo envolve dois componentes principais:

- O Alvo: Esta é uma peça do material de origem sólido e puro que você deseja depositar (por exemplo, alumínio, titânio, cobre).

- O Substrato: Este é o objeto que está sendo revestido, que na fabricação de semicondutores é o wafer de silício.

Desconstruindo as Quatro Etapas do PVD

Embora o conceito seja direto, a execução é uma sequência precisa de quatro estágios.

Etapa 1: Geração (Criando o Vapor)

O primeiro passo é converter o material alvo sólido em vapor. Isso é conseguido bombardeando o alvo com uma fonte de alta energia.

Os dois métodos de geração mais comuns em PVD de semicondutores são sputtering (pulverização catódica) e evaporação. O sputtering usa plasma energizado para desalojar fisicamente os átomos da superfície do alvo, muito parecido com uma lixadeira microscópica. A evaporação usa calor intenso para efetivamente ferver o material, liberando átomos como um gás.

Etapa 2: Transporte (A Jornada até o Substrato)

Uma vez libertados do alvo, os átomos ou moléculas vaporizadas viajam através da câmara de vácuo.

Devido ao alto vácuo, essas partículas se movem em linha reta com poucas ou nenhuma colisão até atingirem o substrato.

Etapa 3: Reação (Uma Etapa Opcional, mas Crítica)

Esta etapa é o que define os diferentes tipos de PVD. Para depositar um filme metálico puro como o alumínio, esta etapa não ocorre.

No entanto, se o objetivo for criar um filme composto, um gás reativo (como nitrogênio ou oxigênio) é introduzido na câmara. Os átomos de metal reagem com este gás durante o transporte para formar materiais como nitreto de titânio (TiN) ou óxido de alumínio (Al₂O₃).

Etapa 4: Deposição (Construindo o Filme)

Na etapa final, o fluxo de vapor atinge o substrato mais frio e se condensa, voltando ao estado sólido.

Esta condensação se acumula camada por camada, átomo por átomo, para formar um filme fino, sólido e altamente aderente na superfície do wafer.

Compreendendo as Compensações e Limitações

Embora poderoso, o PVD não está isento de desafios. Entender suas limitações é fundamental para sua aplicação correta.

Deposição por Linha de Visada

Como o vapor viaja em linha reta, o PVD é uma técnica de linha de visada. Isso significa que ele se destaca no revestimento de superfícies planas e planares.

No entanto, ele tem dificuldade em revestir uniformemente estruturas 3D complexas com valas profundas ou saliências. Áreas que não estão no caminho direto do fluxo de vapor recebem pouco ou nenhum revestimento, um problema conhecido como "efeito de sombreamento".

Controle e Uniformidade

Alcançar a espessura e a uniformidade perfeitas do filme em um wafer grande de diâmetro (por exemplo, 300 mm) requer equipamentos e controle de processo altamente sofisticados. Pequenas variações na temperatura, pressão ou densidade do plasma podem afetar o resultado final.

Como Aplicar Isso ao Seu Objetivo

O PVD é uma ferramenta fundamental na microfabricação, escolhida para propósitos específicos e bem definidos.

- Se o seu foco principal for criar camadas metálicas condutoras: O PVD é o padrão da indústria para depositar metais puros como alumínio ou cobre, que formam a fiação (interconexões) que conecta os transistores em um chip.

- Se o seu foco principal for formar uma barreira ou revestimento durável: O PVD reativo é usado para criar compostos duros e quimicamente estáveis, como o Nitreto de Titânio (TiN), que atua como uma barreira de difusão para impedir que materiais diferentes se misturem.

Em última análise, o PVD é o método físico definitivo para construir os filmes ultrafinos e de alta pureza que são os blocos de construção dos dispositivos eletrônicos modernos.

Tabela de Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Geração | Vaporizar o material alvo sólido | Criar um vapor de átomos de origem |

| 2. Transporte | Mover o vapor através de um vácuo | Fornecer um caminho claro para o substrato |

| 3. Reação | Introduzir gás reativo (se necessário) | Formar filmes compostos (por exemplo, TiN) |

| 4. Deposição | Condensar o vapor no substrato | Construir um filme fino sólido e uniforme |

Pronto para integrar processos PVD precisos na sua fabricação de semicondutores? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para deposição avançada de filmes finos. Nossas soluções garantem a pureza e a uniformidade críticas para sua P&D e produção de semicondutores. Contate nossos especialistas hoje para discutir como podemos apoiar os requisitos específicos de PVD do seu laboratório.

Guia Visual

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Suportes Personalizados de PTFE para Laboratório e Processamento de Semicondutores

- Liofilizador de Vácuo de Laboratório de Bancada

As pessoas também perguntam

- Quais são as limitações dos diamantes? Além do Mito da Perfeição

- Quão difícil é cultivar um diamante? O Imenso Desafio da Precisão em Nível Atômico

- O que é o método MPCVD? Um Guia para a Síntese de Diamantes de Alta Pureza

- Como funciona a deposição química de vapor para diamantes? Cultive Diamantes Criados em Laboratório Camada por Camada

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza