Em sua essência, a deposição de filmes é um processo onde um material é convertido em vapor, transportado e, em seguida, condensado sobre uma superfície, conhecida como substrato, para formar uma camada extremamente fina. Toda essa sequência é conduzida em um ambiente altamente controlado, tipicamente a vácuo, para garantir a pureza e as propriedades desejadas do filme resultante.

O sucesso de qualquer processo de deposição de filmes não reside em uma única etapa, mas na execução meticulosa de uma sequência de múltiplas etapas. Desde a preparação do substrato até o controle do ambiente de deposição e a escolha do mecanismo de transporte de material correto, cada fase é crítica para alcançar a espessura, pureza e estrutura exigidas do filme final.

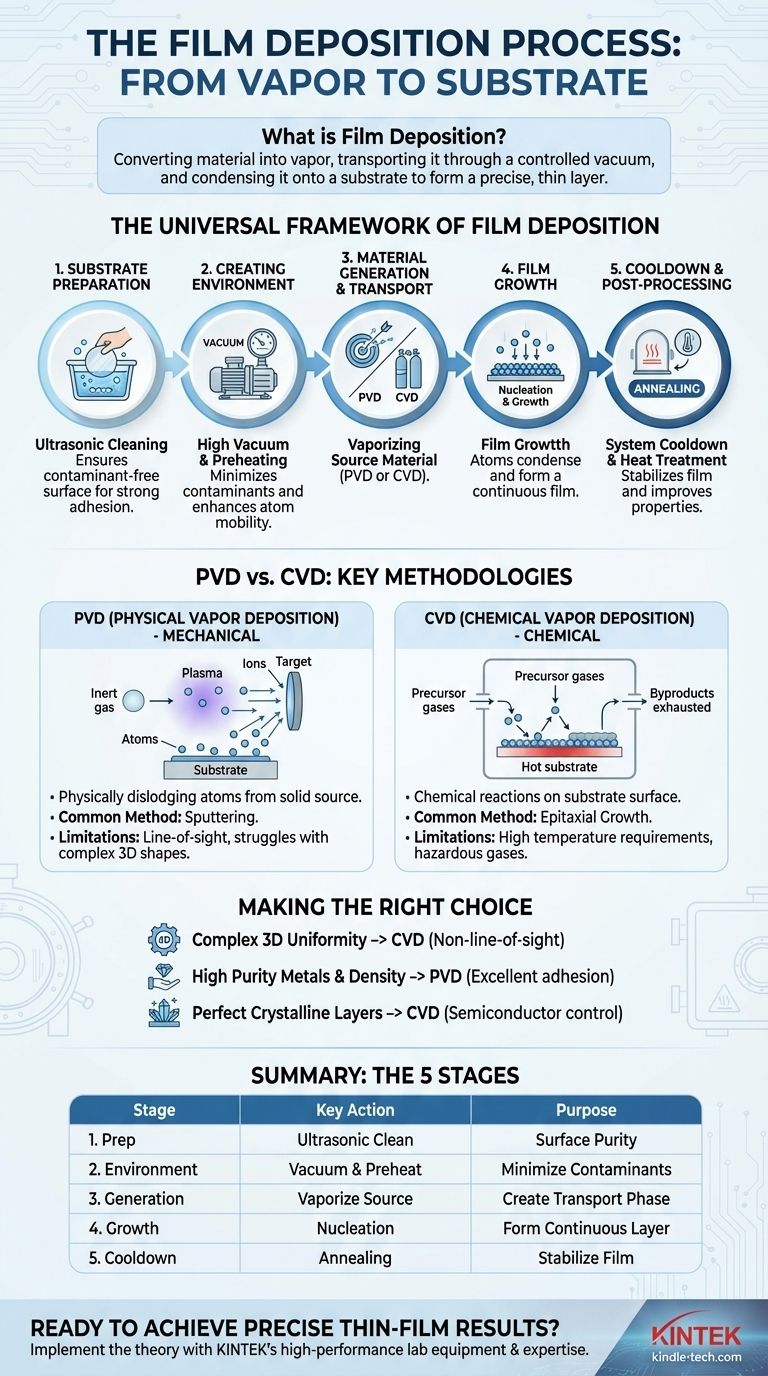

A Estrutura Universal da Deposição de Filmes

Quase todas as técnicas de deposição de filmes finos, sejam físicas ou químicas, seguem uma estrutura cronológica de cinco etapas semelhante. Compreender essa sequência é essencial para diagnosticar problemas e otimizar resultados.

Etapa 1: Preparação do Substrato

Antes que a deposição possa começar, a superfície do substrato deve estar impecavelmente limpa. Quaisquer contaminantes comprometerão a adesão e a pureza do filme.

Esta etapa geralmente envolve limpeza ultrassônica em vários solventes para remover óleos e partículas. O substrato limpo é então firmemente fixado a um suporte dentro da câmara de deposição.

Etapa 2: Criação do Ambiente de Deposição

O processo requer um ambiente altamente controlado, o que geralmente significa criar um vácuo.

A câmara é evacuada para um alto vácuo para minimizar gases de fundo e contaminantes. Esta fase de "subida" garante que apenas os materiais pretendidos façam parte do processo. O substrato também pode ser pré-aquecido para aumentar a mobilidade dos átomos depositados, levando a um filme mais denso e uniforme.

Etapa 3: Geração e Transporte de Material

Este é o ponto em que o material de origem, ou "alvo", é convertido em fase de vapor para que possa viajar até o substrato.

O método de geração é a principal distinção entre diferentes famílias de deposição. O material pode ser ejetado fisicamente por bombardeio iônico (PVD) ou sintetizado a partir de gases precursores (CVD).

Etapa 4: Crescimento do Filme no Substrato

À medida que o material vaporizado chega ao substrato, ele condensa e começa a formar um filme.

Isso envolve átomos adsorvendo na superfície, difundindo para encontrar locais de crescimento estáveis e, eventualmente, formando uma camada contínua através de um processo chamado nucleação e crescimento.

Etapa 5: Resfriamento do Sistema e Pós-processamento

Uma vez atingida a espessura desejada do filme, o processo é interrompido e o sistema inicia sua fase de "descida".

A câmara é cuidadosamente retornada à temperatura e pressão ambientes. Em alguns casos, o filme pode passar por recocimento — uma forma de tratamento térmico — para melhorar sua estrutura cristalina ou outras propriedades.

Metodologias Chave de Deposição: PVD vs. CVD

Embora a estrutura de cinco etapas seja universal, as especificidades da Etapa 3 (geração e transporte) definem as duas categorias primárias de deposição: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

Deposição Física de Vapor (PVD): Uma Abordagem Mecânica

A PVD envolve o deslocamento físico de átomos de um material de fonte sólida e sua deposição no substrato.

Na pulverização catódica, um método PVD comum, uma câmara é preenchida com um gás inerte como o argônio. Este gás é energizado em um plasma, e seus íons são acelerados para atingir o alvo da fonte, desalojando fisicamente os átomos, que então viajam e revestem o substrato.

Deposição Química de Vapor (CVD): Uma Abordagem Química

A CVD constrói um filme através de reações químicas que ocorrem diretamente na superfície do substrato.

Gases precursores voláteis são introduzidos na câmara. Na superfície quente do substrato, esses gases se decompõem ou reagem uns com os outros. Os produtos não voláteis dessa reação se depositam na superfície, construindo o filme átomo por átomo, enquanto os subprodutos gasosos são exauridos.

Compreendendo as Trocas

Nem PVD nem CVD são universalmente superiores; a escolha depende inteiramente da aplicação e das características desejadas do filme.

Limitações do PVD

O PVD é tipicamente um processo de linha de visão. Isso significa que é excelente para revestir superfícies planas, mas tem dificuldade em revestir uniformemente formas tridimensionais complexas com reentrâncias ou áreas ocultas.

Limitações do CVD

A natureza química do CVD frequentemente requer altas temperaturas de substrato para impulsionar as reações necessárias. Além disso, os gases precursores podem ser altamente tóxicos, inflamáveis ou corrosivos, exigindo uma infraestrutura de segurança significativa.

O Papel Crítico do Controle

Ambos os métodos exigem controle extremamente preciso sobre os parâmetros do processo. Fatores como pressão, temperatura, fluxo de gás e níveis de potência devem ser rigorosamente regulados, pois mesmo pequenas variações podem alterar drasticamente as propriedades finais do filme.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação ditarão o método de deposição mais apropriado.

- Se o seu foco principal é revestir uma peça 3D complexa uniformemente: O CVD é geralmente a escolha superior devido à sua natureza não-linha de visão, permitindo que os gases precursores alcancem todas as superfícies.

- Se o seu foco principal é depositar um metal puro ou liga com alta densidade: Métodos PVD como a pulverização catódica são padrão da indústria, conhecidos por produzir filmes de alta pureza com excelente adesão.

- Se o seu foco principal é o crescimento de camadas cristalinas altamente perfeitas para eletrônicos: O CVD é a tecnologia dominante na indústria de semicondutores por sua capacidade de criar filmes epitaxiais com controle excepcional.

Em última análise, dominar a deposição de filmes vem de compreender essa estrutura fundamental e, em seguida, selecionar o método específico cujas trocas melhor se alinham com o seu objetivo final.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Preparação do Substrato | Limpeza Ultrassônica e Montagem | Garante uma superfície livre de contaminantes para forte adesão do filme. |

| 2. Criação do Ambiente | Bombeamento a Vácuo e Pré-aquecimento | Minimiza contaminantes e prepara o substrato para a deposição. |

| 3. Geração de Material | Vaporização da Fonte (PVD/CVD) | Cria a fase de vapor do material para transporte. |

| 4. Crescimento do Filme | Nucleação e Condensação | Átomos formam uma camada contínua e uniforme no substrato. |

| 5. Resfriamento e Processamento | Recozimento e Retorno à Pressão | Estabiliza o filme e melhora suas propriedades finais. |

Pronto para Alcançar Resultados Precisos em Filmes Finos?

Compreender a teoria é o primeiro passo; implementá-la requer o equipamento e a experiência certos. A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para todas as suas necessidades de deposição, seja você trabalhando com PVD, CVD ou outras técnicas avançadas.

Fornecemos as ferramentas confiáveis e o suporte especializado para ajudar seu laboratório a:

- Garantir o Controle do Processo: Alcance os parâmetros precisos necessários para filmes consistentes e de alta qualidade.

- Selecionar o Método Certo: Obtenha orientação sobre se PVD ou CVD é o melhor para seu material e aplicação específicos.

- Otimizar Seu Fluxo de Trabalho: Da preparação do substrato ao recozimento final, otimize todo o seu processo de deposição.

Vamos discutir os requisitos do seu projeto. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para os desafios de filmes finos do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão