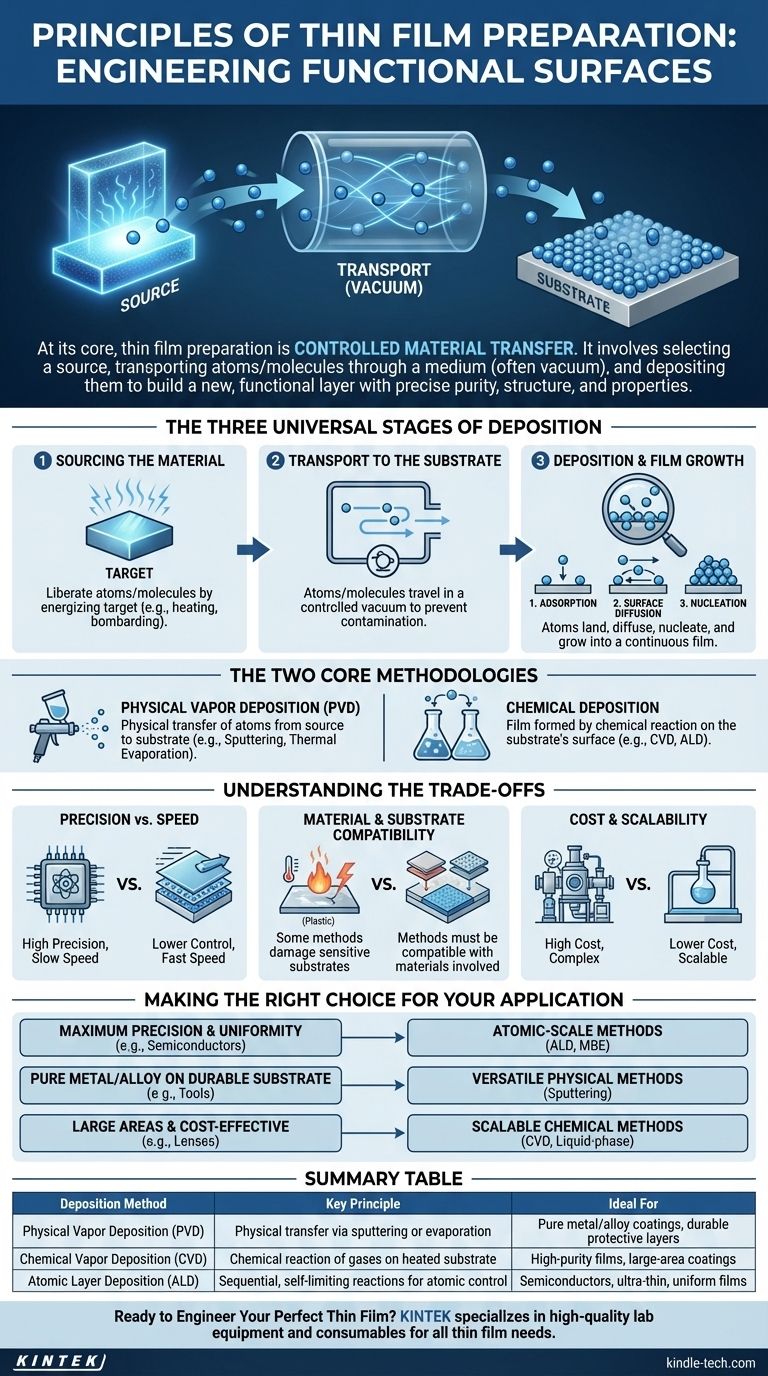

Em sua essência, o princípio da preparação de filmes finos é um processo de transferência controlada de material. Envolve três etapas fundamentais: selecionar um material de origem (o alvo), transportar seus átomos ou moléculas através de um meio e depositá-los em uma superfície (o substrato) para construir uma nova camada funcional. Todo esse processo é meticulosamente gerenciado, muitas vezes dentro de um vácuo, para garantir que o filme resultante tenha a pureza, estrutura e propriedades precisas exigidas para sua aplicação.

O objetivo fundamental da preparação de filmes finos não é apenas adicionar uma camada, mas sim projetar uma nova superfície com propriedades específicas e aprimoradas. O processo depende do controle da jornada de átomos ou moléculas individuais de uma fonte para um substrato, onde eles se auto-organizam em um filme funcional.

As Três Etapas Universais da Deposição

Toda técnica de deposição de filme fino, independentemente de sua complexidade, segue uma sequência universal de eventos. Entender essas etapas é fundamental para controlar o resultado final.

Etapa 1: Obtenção do Material

O processo começa com um material de origem, frequentemente chamado de alvo. Esta é a substância pura — seja um metal, óxido ou composto — que você pretende depositar. O primeiro passo é liberar átomos ou moléculas dessa fonte. Isso é conseguido energizando o alvo, por exemplo, aquecendo-o até que evapore ou bombardeando-o com íons de alta energia.

Etapa 2: Transporte para o Substrato

Uma vez libertados, esses átomos ou moléculas devem viajar até o substrato. Esta fase de transporte quase sempre ocorre em um ambiente altamente controlado, como uma câmara de vácuo. O vácuo impede que as partículas em trânsito colidam e reajam com moléculas de ar, como oxigênio ou nitrogênio, o que criaria impurezas no filme.

Etapa 3: Deposição e Crescimento do Filme

Esta é a etapa mais crítica. Quando os átomos chegam ao substrato, eles não simplesmente se fixam no lugar. O processo envolve:

- Adsorção: O átomo ou molécula pousa inicialmente e se liga fracamente à superfície.

- Difusão Superficial: O átomo adsorvido usa sua energia para se mover pela superfície do substrato.

- Nucleação: Os átomos se encontram e se agrupam, formando ilhas estáveis ou "núcleos".

Esses núcleos então crescem e se fundem, eventualmente formando um filme fino contínuo. A maneira como isso acontece — o modo de crescimento do filme — é determinada pelas condições de deposição e dita a estrutura e as propriedades finais do filme.

As Duas Metodologias Principais: Físicas vs. Químicas

Embora as etapas sejam universais, os métodos para alcançá-las se enquadram em duas grandes famílias. A escolha entre elas depende inteiramente das características desejadas do filme, do material e da aplicação.

Deposição Física de Vapor (PVD)

No PVD, o material é transferido fisicamente da fonte para o substrato. Pense nisso como uma forma microscópica de pintura em spray, onde átomos individuais são a "tinta".

Métodos comuns de PVD incluem sputtering, onde um feixe de íons arranca átomos de um alvo, e evaporação térmica, onde um material é aquecido a vácuo até vaporizar e condensar no substrato. Esses métodos são valorizados por sua versatilidade e capacidade de depositar materiais puros.

Deposição Química

Nos métodos químicos, o filme não é transferido diretamente, mas sim formado por uma reação química na superfície do substrato. Gases precursores são introduzidos em uma câmara e, quando reagem na superfície quente do substrato, formam um material sólido, deixando para trás subprodutos voláteis.

A Deposição Química de Vapor (CVD) é um exemplo clássico. Uma técnica ainda mais precisa é a Deposição de Camada Atômica (ALD), onde os precursores são pulsados um de cada vez para construir o filme uma camada atômica de cada vez, oferecendo controle incomparável sobre a espessura e uniformidade.

Entendendo os Compromissos

Nenhum método único é universalmente superior. A escolha certa envolve equilibrar fatores concorrentes de controle, custo e compatibilidade do material.

Precisão vs. Velocidade

Métodos como ALD oferecem controle em nível atômico, essencial para a fabricação de chips semicondutores modernos, onde até mesmo alguns átomos fora do lugar podem causar falha no dispositivo. No entanto, essa precisão tem o custo da velocidade. Em contraste, métodos como eletrodeposição ou evaporação térmica são muito mais rápidos, mas oferecem menos controle sobre a estrutura do filme.

Compatibilidade do Material e do Substrato

Alguns materiais são difíceis de vaporizar e são mais adequados para sputtering (PVD). Outros processos, como CVD de alta temperatura, podem danificar substratos sensíveis ao calor. O método de deposição deve ser compatível tanto com o material do filme quanto com o substrato subjacente.

Custo e Escalabilidade

Sistemas de alto vácuo usados para técnicas como Epitaxia por Feixe Molecular (MBE) são extremamente caros e complexos. Em contraste, métodos químicos como sol-gel ou dip coating podem ser realizados com equipamentos mais simples e são facilmente escaláveis para revestir objetos grandes ou de formato irregular, tornando-os ideais para aplicações industriais, como revestimentos antirrisco em óculos.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo determina a estratégia de deposição ideal.

- Se seu foco principal é máxima precisão e uniformidade (ex: semicondutores): Você precisará de métodos em escala atômica como Deposição de Camada Atômica (ALD) ou Epitaxia por Feixe Molecular (MBE).

- Se seu foco principal é depositar um metal ou liga pura em um substrato durável (ex: revestimentos protetores em ferramentas): Um método físico versátil como o sputtering é uma escolha excelente e amplamente utilizada.

- Se seu foco principal é revestir grandes áreas ou formas complexas de forma econômica (ex: revestimentos antirreflexo em lentes): Técnicas escaláveis como CVD ou vários métodos químicos em fase líquida oferecem o melhor equilíbrio entre desempenho e rendimento.

Compreender esses princípios centrais permite que você selecione não apenas uma técnica de deposição, mas o caminho certo para projetar as propriedades exatas do material de que você precisa.

Tabela de Resumo:

| Método de Deposição | Princípio Chave | Ideal Para |

|---|---|---|

| Deposição Física de Vapor (PVD) | Transferência física de átomos via sputtering ou evaporação | Revestimentos de metal/liga puros, camadas protetoras duráveis |

| Deposição Química de Vapor (CVD) | Reação química de gases em um substrato aquecido | Filmes de alta pureza, revestimentos de grande área |

| Deposição de Camada Atômica (ALD) | Reações sequenciais e auto-limitantes para controle em nível atômico | Semicondutores, filmes ultrafinos e uniformes |

Pronto para Projetar Seu Filme Fino Perfeito?

A escolha da técnica de deposição correta é fundamental para alcançar a pureza, estrutura e desempenho precisos que sua aplicação exige. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de preparação de filmes finos — desde robustos sistemas de sputtering PVD até reatores ALD avançados.

Nossos especialistas podem ajudá-lo a selecionar a solução ideal para aprimorar sua pesquisa ou processo de produção, garantindo qualidade de filme e eficiência superiores. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Obtenha uma Consulta Personalizada Agora

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- Quais materiais são usados na evaporação por feixe de elétrons? Domine a deposição de filmes finos de alta pureza

- Qual é o princípio da pulverização catódica reativa? Crie Revestimentos Cerâmicos de Alto Desempenho

- Quais são as desvantagens e vantagens do titânio? Avaliando o Desempenho vs. Custo para o Seu Projeto

- Qual é a origem da sinterização? Descubra a Evolução Pré-histórica da Fusão Térmica e Cerâmicas Antigas

- O que é o método de pirólise por micro-ondas? Uma Maneira Mais Rápida e Eficiente de Converter Resíduos em Valor

- Qual o papel do processo de sinterização nos fotocatalisadores de TiO2? Otimizar Aderência e Transição de Fase

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais são as fontes de produção de biomassa? Explorando as Quatro Principais Categorias de Matérias-Primas