Em sua essência, o princípio da Deposição Química de Vapor Metalorgânico (MOCVD) é um processo altamente controlado para o crescimento de filmes finos cristalinos de alta pureza. Ele funciona introduzindo moléculas de gás específicas, conhecidas como precursores metalorgânicos, em uma câmara de reação onde se decompõem em um substrato aquecido. Essa reação química deposita meticulosamente um filme sólido fino, átomo por átomo, formando uma estrutura cristalina perfeita essencial para dispositivos eletrônicos e fotônicos de alto desempenho.

O desafio central na fabricação avançada não é apenas depositar material, mas construir camadas monocristalinas impecáveis em um substrato. O MOCVD resolve isso usando precursores químicos voláteis projetados para reagir e se decompor apenas na superfície quente do substrato, permitindo um método preciso e escalável para criar filmes epitaxiais.

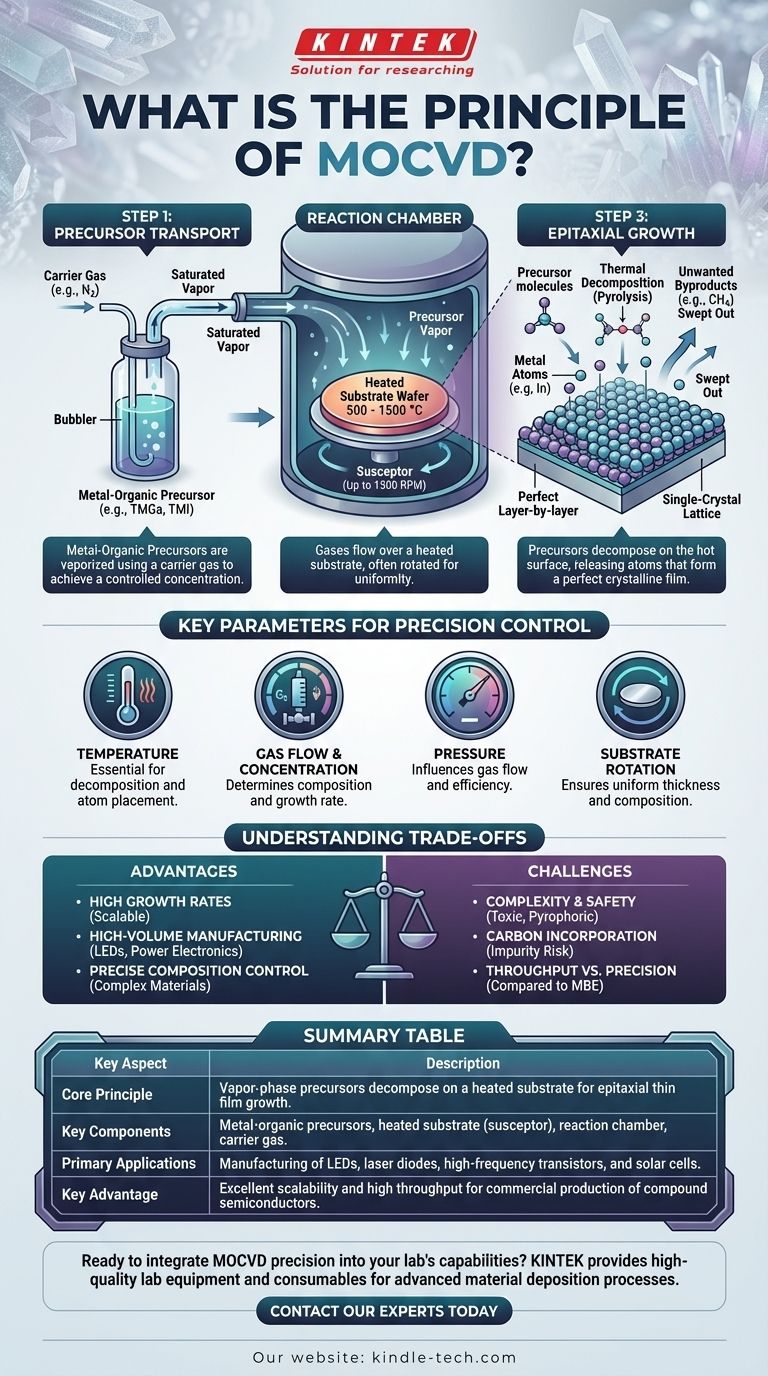

Desconstruindo o Processo MOCVD

MOCVD é uma subclasse especializada de uma tecnologia mais ampla conhecida como Deposição Química de Vapor (CVD). Compreender o princípio geral do CVD é o primeiro passo para dominar as especificidades do MOCVD.

A Fundação: Deposição Química de Vapor (CVD)

Em qualquer processo CVD, gases reativos são passados sobre um substrato aquecido. O calor fornece a energia necessária para desencadear uma reação química. Essa reação faz com que um material sólido se forme e se deposite na superfície do substrato, enquanto quaisquer subprodutos indesejados são removidos pelo fluxo de gás.

O "MO" no MOCVD: Precursores Metalorgânicos

O que torna o MOCVD único são os gases de fonte específicos que ele utiliza. Estes são precursores metalorgânicos, que são moléculas contendo um átomo de metal desejado (como Gálio, Índio ou Alumínio) quimicamente ligado a grupos moleculares orgânicos.

A propriedade crítica desses precursores é sua volatilidade. Eles podem ser facilmente transformados em vapor a baixas temperaturas, permitindo que sejam transportados com precisão usando um gás carreador.

Etapa 1: Transporte do Precursor

O processo começa transportando os precursores para o reator. Isso é frequentemente feito usando um dispositivo chamado borbulhador.

Um gás carreador (como hidrogênio ou nitrogênio) é borbulhado através da fonte metalorgânica líquida. Ao borbulhar, ele se satura com o vapor do precursor, transportando uma concentração controlada do material reativo para a câmara de reação.

Etapa 2: A Câmara de Reação

Dentro da câmara, uma bolacha de substrato repousa sobre uma plataforma aquecida, conhecida como susceptor. As temperaturas do substrato são altas, geralmente variando de 500 a 1500 graus Celsius.

Os gases precursores, misturados com outros reagentes necessários, são injetados na câmara e fluem uniformemente sobre o substrato aquecido. Para garantir essa uniformidade, o substrato é frequentemente girado em altas velocidades.

Etapa 3: Reação Superficial e Crescimento Epitaxial

Quando os precursores quentes tocam o substrato muito mais quente, eles sofrem pirólise, ou decomposição térmica. As ligações químicas se rompem.

Os átomos de metal desejados são liberados e depositados na superfície do substrato. Como o substrato é um monocristal, os átomos depositados se organizam para seguir sua rede cristalina existente, estendendo a estrutura perfeitamente. Essa replicação camada por camada é chamada de crescimento epitaxial.

Os componentes orgânicos restantes e outros subprodutos permanecem em estado gasoso e são varridos para fora da câmara, deixando para trás um filme fino puro e cristalino.

Os Principais Parâmetros para Controle de Precisão

A qualidade e as propriedades do filme cultivado via MOCVD dependem do controle rigoroso de várias variáveis do processo. Estas são monitoradas em tempo real para garantir reprodutibilidade e desempenho.

Temperatura

A temperatura é o principal impulsionador da reação química. Deve ser alta o suficiente para decompor eficientemente os precursores, mas otimizada para garantir que os átomos tenham energia suficiente para encontrar seu lugar adequado na rede cristalina, minimizando defeitos.

Fluxo e Concentração de Gás

A taxa de fluxo do gás carreador através do borbulhador, juntamente com a temperatura do borbulhador, determina precisamente a concentração de reagentes entregues à câmara. Isso controla diretamente a composição química do filme e sua taxa de crescimento.

Pressão

O MOCVD é frequentemente realizado em pressões que variam de baixo vácuo a pressão quase atmosférica. A pressão dentro da câmara influencia a dinâmica do fluxo de gás e o caminho livre médio das moléculas, afetando a uniformidade e a eficiência do processo de deposição.

Rotação do Substrato

Girar o substrato em velocidades de até 1500 RPM é crucial para a produção em larga escala. Isso compensa quaisquer pequenas variações de temperatura ou fluxo de gás na bolacha, garantindo que o filme resultante tenha uma espessura e composição altamente uniformes.

Compreendendo as Compensações

Embora poderoso, o MOCVD não é isento de desafios. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Complexidade e Segurança

Os precursores metalorgânicos são frequentemente altamente tóxicos, inflamáveis e pirofóricos (inflamando espontaneamente em contato com o ar). Consequentemente, os reatores MOCVD exigem sistemas sofisticados de manuseio de gás e intertravamento de segurança, aumentando sua complexidade e custo.

Incorporação de Carbono

Como os precursores contêm grupos orgânicos (baseados em carbono), existe o risco de que átomos de carbono perdidos possam ser incorporados ao filme em crescimento como uma impureza. Isso pode impactar negativamente as propriedades eletrônicas ou ópticas do material, e as condições do processo devem ser cuidadosamente ajustadas para minimizá-lo.

Rendimento vs. Precisão

Comparado a técnicas de ultra-alto vácuo como a Epitaxia por Feixe Molecular (MBE), o MOCVD oferece taxas de crescimento significativamente mais altas e é mais facilmente escalável para lidar com múltiplas bolachas de uma vez. Isso o torna a escolha dominante para fabricação de alto volume. A compensação é que o MBE pode, em algumas aplicações de pesquisa específicas, oferecer um controle ainda mais fino no nível de camada atômica única.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar MOCVD é impulsionada pela necessidade de materiais cristalinos de alta qualidade, muitas vezes em escala comercial.

- Se o seu foco principal é a fabricação de alto volume de semicondutores compostos: O MOCVD é o padrão da indústria para a criação de LEDs, diodos laser e eletrônicos de potência devido ao seu alto rendimento e escalabilidade.

- Se o seu foco principal é o crescimento de sistemas de materiais complexos com composição precisa: O MOCVD oferece excelente controle sobre a dopagem e a composição da liga, tornando-o ideal para materiais como Nitreto de Gálio (GaN) ou Arsenieto de Gálio (GaAs).

- Se o seu foco principal é equilibrar qualidade com eficiência de produção: O MOCVD representa o equilíbrio ideal entre alcançar um crescimento epitaxial de alta qualidade e as demandas práticas da fabricação.

Em última análise, o princípio do MOCVD fornece um kit de ferramentas químicas poderoso e escalável para construir a base cristalina de dispositivos eletrônicos e fotônicos de próxima geração.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Precursores em fase de vapor se decompõem em um substrato aquecido para o crescimento epitaxial de filmes finos. |

| Componentes Principais | Precursores metalorgânicos, substrato aquecido (susceptor), câmara de reação, gás carreador. |

| Aplicações Primárias | Fabricação de LEDs, diodos laser, transistores de alta frequência e células solares. |

| Principal Vantagem | Excelente escalabilidade e alto rendimento para produção comercial de semicondutores compostos. |

Pronto para integrar a precisão do MOCVD nas capacidades do seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade para processos avançados de deposição de materiais como o MOCVD. Seja para aumentar a produção ou expandir os limites da P&D, nossa experiência garante que você tenha as ferramentas confiáveis necessárias para o sucesso.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar sua pesquisa e fabricação de filmes finos.

Guia Visual

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Como um reator de plasma de micro-ondas facilita a síntese de diamantes? Domine MPCVD com Tecnologia de Precisão

- Como funciona o MPCVD? Um Guia para Deposição de Filmes de Alta Qualidade e Baixa Temperatura

- Quão difícil é cultivar um diamante? O Imenso Desafio da Precisão em Nível Atômico

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Quais são as principais vantagens do método CVD para o crescimento de diamantes? Engenharia de Joias e Componentes de Alta Pureza