Embora não exista um único método "mais comum" para todos os nanomateriais, o cenário é dominado por duas abordagens principais: síntese química úmida e deposição a vapor. Métodos como o processo sol-gel são extremamente comuns para a produção de grandes quantidades de nanopartículas de óxido devido ao seu baixo custo e escalabilidade. Paralelamente, a Deposição Química a Vapor (CVD) é a técnica mais amplamente empregada para criar filmes finos de alta pureza e estruturas específicas como nanotubos de carbono.

O método de síntese "melhor" ou "mais comum" depende inteiramente do material alvo, da sua forma desejada (por exemplo, pó vs. filme) e do equilíbrio necessário entre custo, qualidade e escala. Compreender este contexto é mais valioso do que procurar uma única resposta.

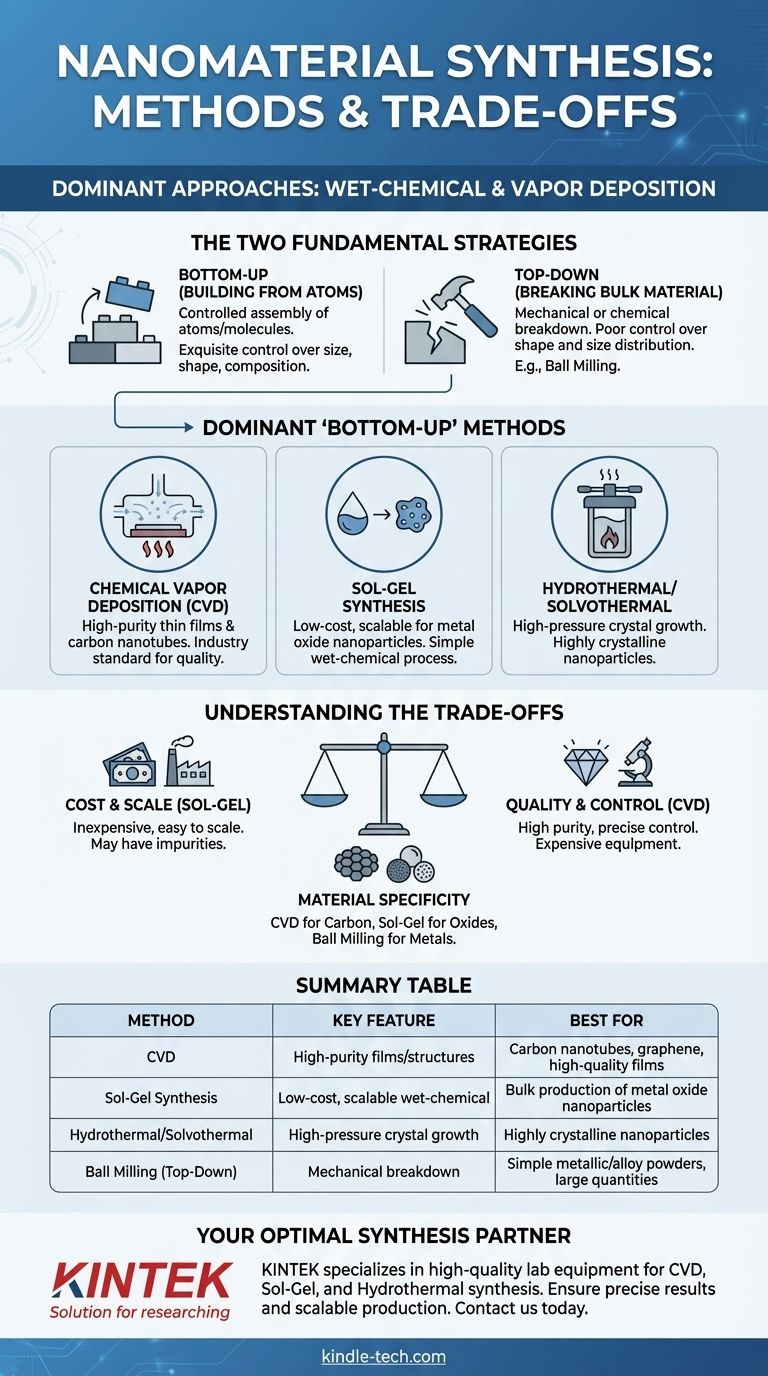

As Duas Abordagens Fundamentais para a Síntese

Para entender a síntese de nanomateriais, é melhor categorizar os métodos em duas estratégias fundamentais: construir a partir de átomos (bottom-up) ou esculpir a partir de material a granel (top-down).

Bottom-Up: Construindo do Átomo para Cima

Esta é a estratégia mais comum e versátil. Envolve a montagem controlada de átomos ou moléculas para formar nanoestruturas. Isso proporciona um controle requintado sobre o tamanho, a forma e a composição.

Quase todos os métodos mais frequentemente usados, incluindo a deposição química e a vapor, se enquadram nesta categoria.

Top-Down: Quebrando Material a Granel

Esta abordagem começa com um material maior, a granel, e usa força mecânica ou química para quebrá-lo em partículas de nanoescala.

Um exemplo principal é a moagem de bolas, onde um material é moído em um pó fino dentro de uma câmara rotativa com bolas de moagem. Embora eficaz para produzir grandes quantidades de nanopartículas simples, este método oferece pouco controle sobre a forma e a distribuição de tamanho das partículas.

Um Olhar Mais Atento aos Métodos "Bottom-Up" Dominantes

A maior parte da inovação e do trabalho específico de aplicação acontece com técnicas bottom-up devido à sua precisão. Os seguintes métodos são pilares do campo.

Deposição Química a Vapor (CVD): O Padrão para Pureza e Filmes

A CVD envolve o fluxo de um gás precursor sobre um substrato aquecido. O gás reage ou se decompõe na superfície do substrato, depositando um filme fino sólido de alta qualidade ou crescendo nanoestruturas.

É o método dominante para a produção de filmes de alta pureza e é uma das técnicas mais comuns para a síntese de nanomateriais de carbono, como nanotubos e grafeno.

Síntese Sol-Gel: O Cavalo de Batalha para Óxidos

O processo sol-gel é uma técnica química úmida de baixa temperatura. Começa com uma solução química (o "sol") que evolui para uma rede tipo gel contendo as moléculas desejadas.

Após a secagem e o tratamento térmico, este gel é convertido em um material sólido. É excepcionalmente popular para a fabricação de nanopartículas de óxido metálico em grande escala devido ao seu baixo custo e simplicidade processual.

Métodos Hidrotermais e Solvotérmicos: Controle Através da Pressão

Estas são variações da síntese química úmida onde a reação ocorre em um recipiente selado e aquecido (uma autoclave), frequentemente sob alta pressão.

Usar água como solvente é conhecido como método hidrotermal, enquanto usar outros solventes é chamado de solvotermal. A alta temperatura e pressão podem promover o crescimento de nanopartículas altamente cristalinas, oferecendo excelente controle sobre a estrutura final.

Compreendendo os Compromissos

Escolher um método de síntese é uma questão de equilibrar prioridades concorrentes. Nenhuma técnica única é superior em todos os aspectos.

Custo vs. Qualidade

Métodos químicos úmidos como sol-gel são geralmente baratos e fáceis de escalar, tornando-os ideais para produção em massa. No entanto, podem resultar em mais impurezas ou uma distribuição de tamanho mais ampla.

Por outro lado, métodos como CVD exigem equipamentos de vácuo sofisticados e são mais caros, mas produzem materiais de pureza e qualidade estrutural excepcionalmente altas.

Controle vs. Escalabilidade

Métodos bottom-up como CVD e síntese hidrotermal oferecem controle preciso sobre o tamanho, a forma e a estrutura cristalina dos nanomateriais.

Métodos top-down como a moagem de bolas, embora facilmente escaláveis, oferecem muito pouco controle sobre a morfologia das partículas. Isso os torna inadequados para aplicações que exigem nanopartículas uniformes e bem definidas.

Especificidade do Material

Alguns métodos são inerentemente mais adequados para certos materiais. A CVD se destaca com nanomateriais à base de carbono. O sol-gel é a escolha para uma vasta gama de óxidos metálicos. Outros métodos, como a ablação a laser, são comuns para a produção de nanopartículas de carbono e metálicas.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha do método de síntese deve ser impulsionada pelo seu objetivo final.

- Se o seu foco principal é filmes finos de alta pureza ou nanotubos de carbono: A Deposição Química a Vapor (CVD) é a técnica padrão da indústria estabelecida.

- Se o seu foco principal é a produção econômica e em larga escala de nanopartículas de óxido: Os métodos sol-gel ou hidrotermais são as suas opções mais práticas e amplamente utilizadas.

- Se o seu foco principal é criar pós metálicos ou de liga simples sem química complexa: Métodos mecânicos top-down como a moagem de bolas oferecem uma rota direta e escalável.

Em última análise, compreender os princípios centrais e os compromissos desses métodos-chave é o primeiro passo crítico para a fabricação bem-sucedida de nanomateriais.

Tabela Resumo:

| Método | Característica Principal | Melhor Para |

|---|---|---|

| Deposição Química a Vapor (CVD) | Filmes finos e estruturas de alta pureza | Nanotubos de carbono, grafeno, filmes de alta qualidade |

| Síntese Sol-Gel | Processo químico úmido de baixo custo e escalável | Produção em massa de nanopartículas de óxido metálico |

| Hidrotermal/Solvotermal | Crescimento de cristais sob alta pressão | Nanopartículas altamente cristalinas |

| Moagem de Bolas (Top-Down) | Quebra mecânica de material a granel | Pós metálicos/de liga simples, grandes quantidades |

Pronto para selecionar o método de síntese ideal para seus nanomateriais? O equipamento de laboratório certo é fundamental para o sucesso. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, desde sistemas CVD até reatores para síntese sol-gel e hidrotermal. Nossa expertise garante que você obtenha as ferramentas precisas necessárias para resultados de alta pureza e produção escalável. Entre em contato conosco hoje para discutir suas necessidades específicas de laboratório e como podemos apoiar seus objetivos de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade