Em sua essência, um moinho de bolas é um sistema mecânico projetado para reduzir o tamanho de materiais através de impacto e abrasão. Seu design consiste em um casco cilíndrico oco rotativo montado em uma estrutura, parcialmente preenchido com meios de moagem (bolas). Os principais componentes mecânicos são o próprio casco, os revestimentos resistentes à abrasão em sua superfície interna e os meios de moagem que realizam o trabalho.

O design mecânico de um moinho de bolas não é meramente um recipiente que revolve pedras; é um sistema precisamente projetado onde a rotação do casco converte energia em força de moagem através do movimento controlado dos meios internos. Cada componente, desde as dimensões do casco até o perfil do revestimento, é escolhido para otimizar essa transferência de energia para uma tarefa específica de redução de tamanho.

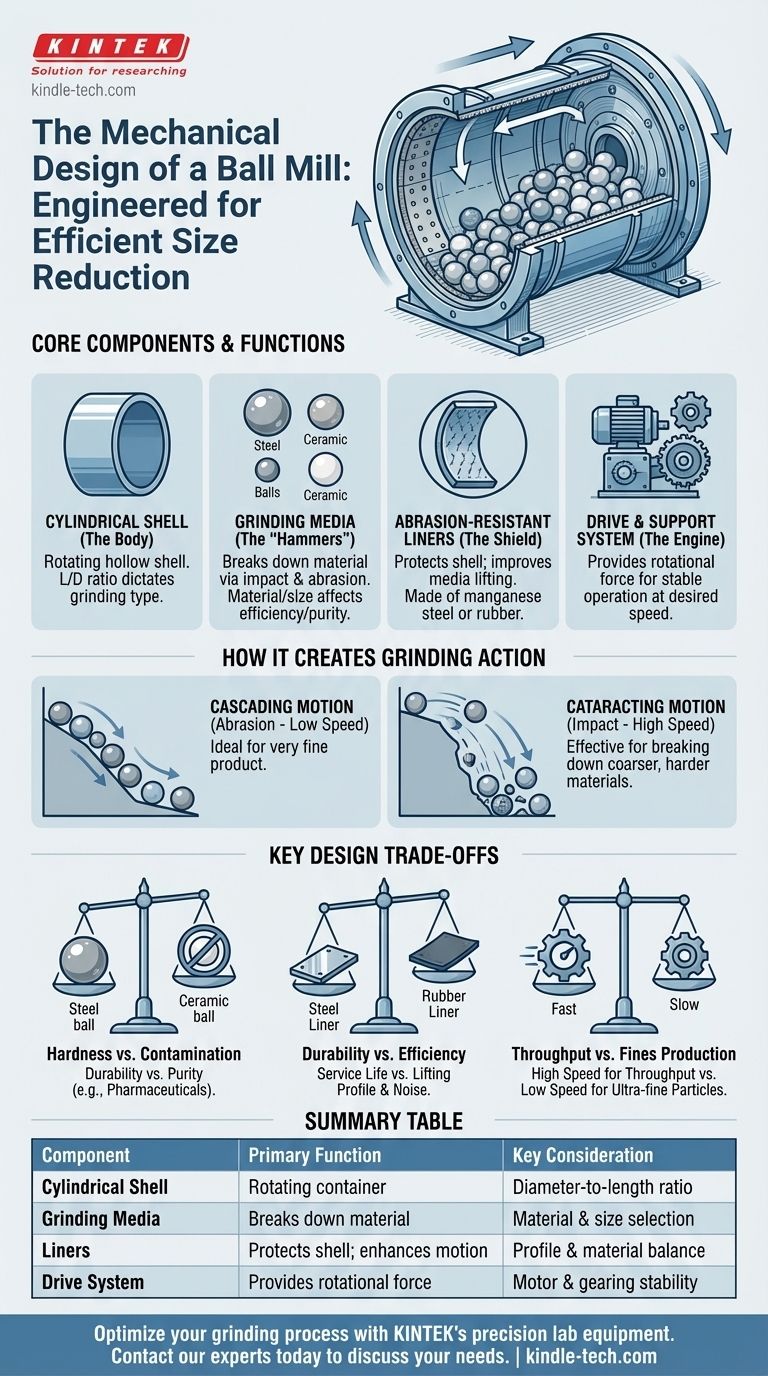

Os Componentes Principais e Sua Função

Compreender o moinho de bolas requer analisar cada parte mecânica primária e seu papel específico no circuito de moagem.

O Casco Cilíndrico (O Corpo)

O casco é o principal componente estrutural do moinho. É um cilindro oco, tipicamente feito de aço, que contém tanto o material a ser moído (a carga) quanto os meios de moagem.

O casco é montado em rolamentos que permitem que ele gire suavemente em torno de seu eixo longitudinal. Suas dimensões — especificamente a relação entre seu diâmetro e seu comprimento — são parâmetros críticos de design que influenciam o tipo de moagem que ocorre.

Meios de Moagem (Os "Martelos")

Os meios de moagem são os componentes ativos responsáveis por quebrar o material. Geralmente são bolas esféricas, embora outras formas possam ser usadas.

Os meios são selecionados com base na aplicação. Bolas de aço ou aço inoxidável são usadas por sua alta força de impacto e durabilidade no processamento de minerais, enquanto bolas de cerâmica são escolhidas para aplicações onde evitar a contaminação por ferro é crítico. Uma mistura de bolas grandes e pequenas é frequentemente usada; bolas grandes quebram a alimentação grosseira, enquanto bolas menores preenchem as lacunas para criar um produto mais fino.

Revestimentos Resistentes à Abrasão (O Escudo)

A superfície interna do casco é protegida por revestimentos. Sem eles, o impacto e a abrasão constantes dos meios e da carga destruiriam rapidamente o casco.

Esses revestimentos são feitos de materiais altamente duráveis, como aço manganês ou compostos de borracha especializados. Além da proteção, o perfil dos revestimentos (por exemplo, padrões de onda ou degrau) é projetado para ajudar a levantar os meios de moagem à medida que o casco gira, melhorando a ação de moagem.

O Sistema de Acionamento e Suporte (O Motor)

Este sistema fornece a força rotacional. Geralmente consiste em um grande motor conectado a uma caixa de engrenagens que aciona um pinhão. Este pinhão engata com uma grande engrenagem anelar montada na parte externa do casco, fazendo com que todo o cilindro gire.

Todo o conjunto é suportado por uma estrutura metálica robusta, garantindo estabilidade e alinhamento adequado durante a operação.

Como o Design Mecânico Cria a Ação de Moagem

A eficácia de um moinho de bolas vem de como seu design mecânico manipula a física para criar duas forças de moagem primárias. A velocidade de rotação, um parâmetro chave de design, determina qual força domina.

Movimento em Cascata (Abrasão)

Em velocidades de rotação mais baixas, os meios de moagem são levantados pela lateral do casco e depois caem suavemente sobre o restante da carga. Isso cria uma ação de atrito e abrasão, ideal para obter um produto final muito fino.

Movimento em Catarata (Impacto)

Em velocidades de rotação mais altas (mas abaixo da "velocidade crítica" onde os meios centrifugariam), as bolas são lançadas através do diâmetro do moinho. Elas caem sobre o material na parte inferior, criando uma força de alto impacto que é eficaz para quebrar materiais mais grosseiros e duros.

Compreendendo as Principais Trocas de Design

A seleção de cada componente mecânico envolve equilibrar desempenho, custo e vida útil operacional.

Meios de Moagem: Dureza vs. Contaminação

O uso de meios de aço temperado proporciona o máximo impacto e resistência ao desgaste, o que é essencial para moer minérios duros. No entanto, isso introduz uma contaminação lenta, mas constante, de ferro no produto, o que é inaceitável em indústrias como a farmacêutica ou de cerâmicas de alta pureza.

Revestimentos: Durabilidade vs. Eficiência de Moagem

Os revestimentos de aço manganês oferecem uma vida útil excepcional, mas são pesados e podem ser caros. Os revestimentos de borracha são mais leves, reduzem o ruído e, às vezes, podem fornecer um perfil de elevação melhor para os meios, mas não são adequados para todas as aplicações, particularmente aquelas com materiais muito afiados ou altas temperaturas.

Velocidade do Moinho: Vazão vs. Produção de Finos

Operar o moinho em uma velocidade mais alta para induzir o movimento em catarata pode aumentar a vazão, quebrando rapidamente as partículas grosseiras. No entanto, essa ação de alto impacto é menos eficiente na produção de partículas ultrafinas, que são melhor alcançadas através do movimento em cascata mais lento e abrasivo.

Combinando o Design com Seu Objetivo de Moagem

A configuração mecânica de um moinho de bolas deve estar diretamente alinhada com seu propósito pretendido.

- Se seu foco principal é a moagem grosseira de alto impacto: O design deve favorecer um moinho de maior diâmetro com meios de aço e revestimentos agressivos estilo barra elevadora para promover o movimento em catarata.

- Se seu foco principal é a moagem fina e abrasiva: O design ideal é frequentemente um moinho mais longo com uma grande carga de meios de cerâmica ou aço menores, operado em uma velocidade mais baixa para garantir uma ação em cascata consistente.

- Se seu foco principal é evitar a contaminação do produto: A única escolha são componentes não metálicos, como meios de moagem de cerâmica e revestimentos de cerâmica ou polímeros especializados.

Em última análise, o design mecânico de um moinho de bolas é um sistema unificado onde cada parte trabalha em conjunto para transformar a energia rotacional nas forças precisas necessárias para a redução do tamanho do material.

Tabela Resumo:

| Componente | Função Primária | Considerações Chave |

|---|---|---|

| Casco Cilíndrico | Recipiente rotativo para material e meios | A relação diâmetro-comprimento dita o tipo de moagem |

| Meios de Moagem | Quebra o material via impacto/abrasão | Material (aço/cerâmica) e tamanho afetam eficiência/contaminação |

| Revestimentos | Protege o casco; melhora o movimento dos meios | Perfil e material (aço/borracha) equilibram durabilidade e desempenho |

| Sistema de Acionamento | Fornece força rotacional | Motor e engrenagens garantem operação estável na velocidade desejada |

Otimize seu processo de moagem com o equipamento de laboratório de precisão da KINTEK. Seja para moagem de impacto grosseira ou moagem abrasiva fina, nossos moinhos de bolas e consumíveis são projetados para sua aplicação específica — desde o processamento de minerais até cerâmicas de alta pureza. Entre em contato com nossos especialistas hoje para discutir suas necessidades de laboratório e alcançar resultados superiores de redução de tamanho.

Guia Visual

Produtos relacionados

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Mini Moinho de Bolas Planetário para Moagem Laboratorial

- Moedor Criogênico de Nitrogênio Líquido Cryomill Pulverizador Ultrafino de Fluxo de Ar

- Máquina Trituradora de Plástico Potente

- Peneiras de Teste de Laboratório e Máquina Vibratória de Peneira

As pessoas também perguntam

- Como um moinho de bolas planetário de alta energia contribui para a preparação top-down de materiais em camadas? Otimizar o Rendimento

- Qual é a função de um moinho de bolas planetário de alta energia na síntese de formas cerâmicas de resíduos de iodo-vanadato-chumbo?

- Qual o papel de um moinho de bolas planetário na SHS? Otimize a Ativação de Pós para uma Síntese Superior de Ligas

- Qual é o papel de um moinho de bolas planetário na preparação de pós compósitos de NiCr-Al2O3-SrCO3? Homogeneidade Aprimorada

- Como um moinho de bolas planetário aprimora a atividade eletrocatalítica do La0.6Sr0.4CoO3-δ? Aumente o Desempenho do seu Catalisador