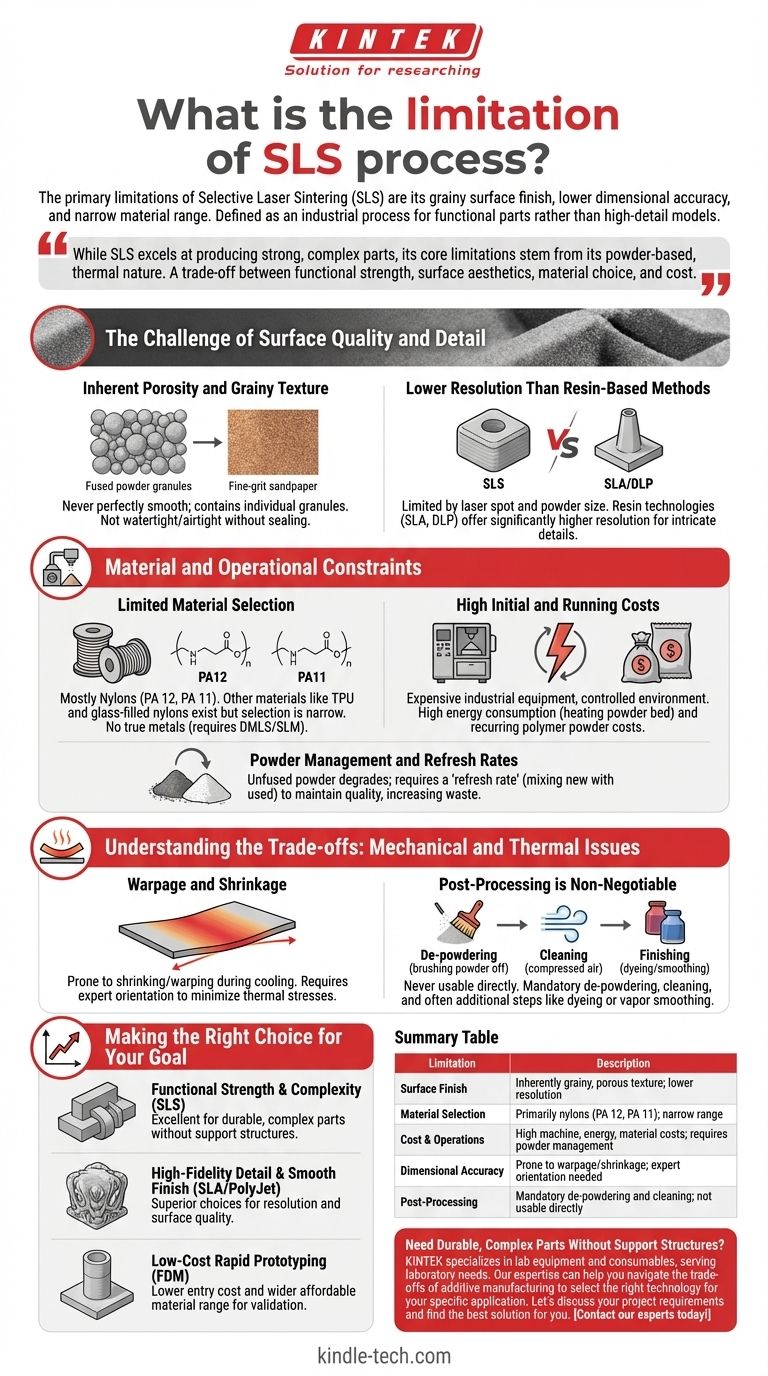

As principais limitações da Sinterização Seletiva a Laser (SLS) são o seu acabamento de superfície granulado, menor precisão dimensional em comparação com outros métodos e uma gama relativamente estreita de materiais disponíveis. Estes fatores, combinados com os altos custos operacionais e a necessidade de pós-processamento, definem o seu caso de uso como um processo industrial para peças funcionais, em vez de modelos estéticos de alta detalhe.

Embora a SLS se destaque na produção de peças fortes e geometricamente complexas sem estruturas de suporte, as suas principais limitações decorrem da sua natureza térmica e baseada em pó. O sucesso de um projeto depende de aceitar uma compensação entre a força funcional e a estética da superfície, a escolha do material e o custo.

O Desafio da Qualidade da Superfície e do Detalhe

A limitação mais imediatamente perceptível da SLS é a qualidade da superfície da peça acabada. Isso é um resultado direto do processo de impressão principal.

Porosidade Inerente e Textura Granulada

A SLS funciona derretendo e fundindo parcialmente partículas de pó de polímero. A superfície final nunca é perfeitamente lisa porque é composta por esses grânulos individuais, deixando uma textura semelhante a uma lixa de grão fino.

Esta porosidade inerente também significa que as peças SLS padrão não são estanques ou herméticas sem um processo de vedação secundário.

Menor Resolução do que Métodos Baseados em Resina

A precisão de uma peça SLS é limitada pelo tamanho do ponto do laser e pelo tamanho das partículas de pó.

Para aplicações que exigem bordas afiadas, micro-recursos ou texturas intrincadas, tecnologias baseadas em resina como Estereolitografia (SLA) ou Processamento Digital de Luz (DLP) oferecem uma resolução significativamente maior.

Restrições de Material e Operacionais

Ao contrário dos métodos de impressão 3D mais comuns, a SLS é um processo industrial especializado com demandas operacionais significativas que limitam sua acessibilidade e opções de material.

Seleção Limitada de Materiais

A grande maioria da impressão SLS é feita com nylons, principalmente PA 12 e PA 11. Embora existam outros materiais como TPU (para flexibilidade) e nylons com fibra de vidro (para rigidez), a seleção é estreita em comparação com as vastas bibliotecas de polímeros disponíveis para FDM ou SLA.

Metais verdadeiros não podem ser impressos com SLS; isso requer uma tecnologia diferente chamada Sinterização Direta a Laser de Metal (DMLS) ou Fusão Seletiva a Laser (SLM).

Altos Custos Iniciais e de Operação

As máquinas SLS são equipamentos industriais caros que exigem um ambiente controlado. O consumo de energia é alto, pois todo o leito de pó deve ser aquecido até um pouco abaixo do seu ponto de fusão durante toda a impressão.

Além disso, o próprio pó de polímero é um custo recorrente significativo.

Gerenciamento de Pó e Taxas de Renovação

Nem todo o pó não fundido no leito de impressão pode ser reutilizado indefinidamente. Ele se degrada com a exposição prolongada ao calor.

Para manter a qualidade da peça, é necessária uma "taxa de renovação", o que significa que uma porcentagem específica de pó usado deve ser misturada com pó virgem novo para a próxima impressão. Isso aumenta o custo do material e o desperdício.

Compreendendo as Compensações: Problemas Mecânicos e Térmicos

A natureza térmica do processo SLS introduz desafios mecânicos que devem ser considerados tanto durante o projeto quanto durante a produção.

Deformação e Contração

À medida que as peças sinterizadas esfriam de uma alta temperatura, elas são propensas a encolher e deformar. Isso é especialmente problemático para peças grandes e planas.

Operadores experientes devem orientar cuidadosamente as peças dentro do volume de construção para minimizar essas tensões térmicas e garantir a precisão dimensional.

O Pós-processamento é Inegociável

As peças SLS nunca são utilizáveis diretamente da impressora. O primeiro passo é a "desempoeiramento", onde a peça é escavada do bolo de pó circundante.

Isso é seguido pela limpeza com ar comprimido ou jateamento de esferas para remover todo o pó residual. Para muitas aplicações, as peças exigem etapas adicionais, como tingimento, alisamento a vapor para uma superfície selada ou pintura.

Fazendo a Escolha Certa para o Seu Objetivo

A chave é alinhar as limitações conhecidas da SLS com os requisitos inegociáveis do seu projeto.

- Se o seu foco principal é a força funcional e a complexidade geométrica: A superfície granulada é uma pequena compensação para produzir peças duráveis e complexas, como invólucros, dobradiças vivas ou conjuntos interligados sem estruturas de suporte.

- Se o seu foco principal é o detalhe de alta fidelidade e um acabamento suave: Tecnologias como SLA ou PolyJet são escolhas superiores, pois a SLS não consegue igualar sua resolução ou qualidade de superfície diretamente da impressora.

- Se o seu foco principal é a prototipagem rápida de baixo custo: A impressão FDM oferece um custo de entrada muito menor e uma gama mais ampla de materiais acessíveis para validação de design em estágio inicial.

Compreender essas limitações permite que você utilize a SLS como uma poderosa ferramenta industrial para as aplicações certas, em vez de uma solução universal.

Tabela Resumo:

| Limitação | Descrição |

|---|---|

| Acabamento da Superfície | Textura inerentemente granulada e porosa; menor resolução do que os métodos baseados em resina. |

| Seleção de Materiais | Principalmente limitada a nylons (PA 12, PA 11); gama estreita em comparação com FDM/SLA. |

| Custo e Operações | Altos custos de máquina, energia e material; requer gerenciamento cuidadoso do pó. |

| Precisão Dimensional | Propenso a deformação e contração devido ao processo térmico; requer orientação especializada da peça. |

| Pós-processamento | Desempoeiramento e limpeza obrigatórios; não utilizável diretamente da impressora. |

Precisa de Peças Duráveis e Complexas Sem Estruturas de Suporte?

Embora a SLS tenha suas limitações, é uma tecnologia incomparável para produzir protótipos funcionais fortes e peças de uso final com geometrias complexas.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossa experiência pode ajudá-lo a navegar pelas compensações da manufatura aditiva para selecionar a tecnologia certa para sua aplicação específica, garantindo desempenho ideal e eficiência de custos.

Vamos discutir os requisitos do seu projeto e encontrar a melhor solução para você. Entre em contato com nossos especialistas hoje!

Guia Visual

Produtos relacionados

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Homogeneizador de Alto Cisalhamento para Aplicações Farmacêuticas e Cosméticas

As pessoas também perguntam

- Qual é o custo da extrusão de filme soprado? De US$ 20 mil a sistemas de ponta

- Quais são as desvantagens do processo de extrusão? Custos Elevados e Limites Geométricos Explicados

- O que é o processo de calandragem? Um Guia para a Produção de Filmes Plásticos de Alto Volume

- O que significa soprar filme? Um guia para a Orientação Biaxial e Filmes Plásticos Mais Fortes

- O que é a técnica de extrusão de filme soprado? Dominando a Orientação Biaxial para Resistência Superior do Filme