Em sua forma moderna, a Deposição Química de Vapor (CVD) é uma técnica de fabricação sofisticada usada para produzir materiais sólidos de alto desempenho, tipicamente como películas finas. O processo envolve colocar um substrato dentro de uma câmara de reação e introduzir gases precursores específicos, que então se decompõem ou reagem na superfície aquecida do substrato para criar o revestimento desejado. Este método é fundamental para indústrias como a fabricação de semicondutores e a ciência dos materiais.

O princípio central da CVD é transformar moléculas gasosas em uma camada sólida em uma superfície através de reações químicas controladas. O domínio bem-sucedido deste processo depende inteiramente do controle preciso sobre variáveis como temperatura, pressão e composição do gás.

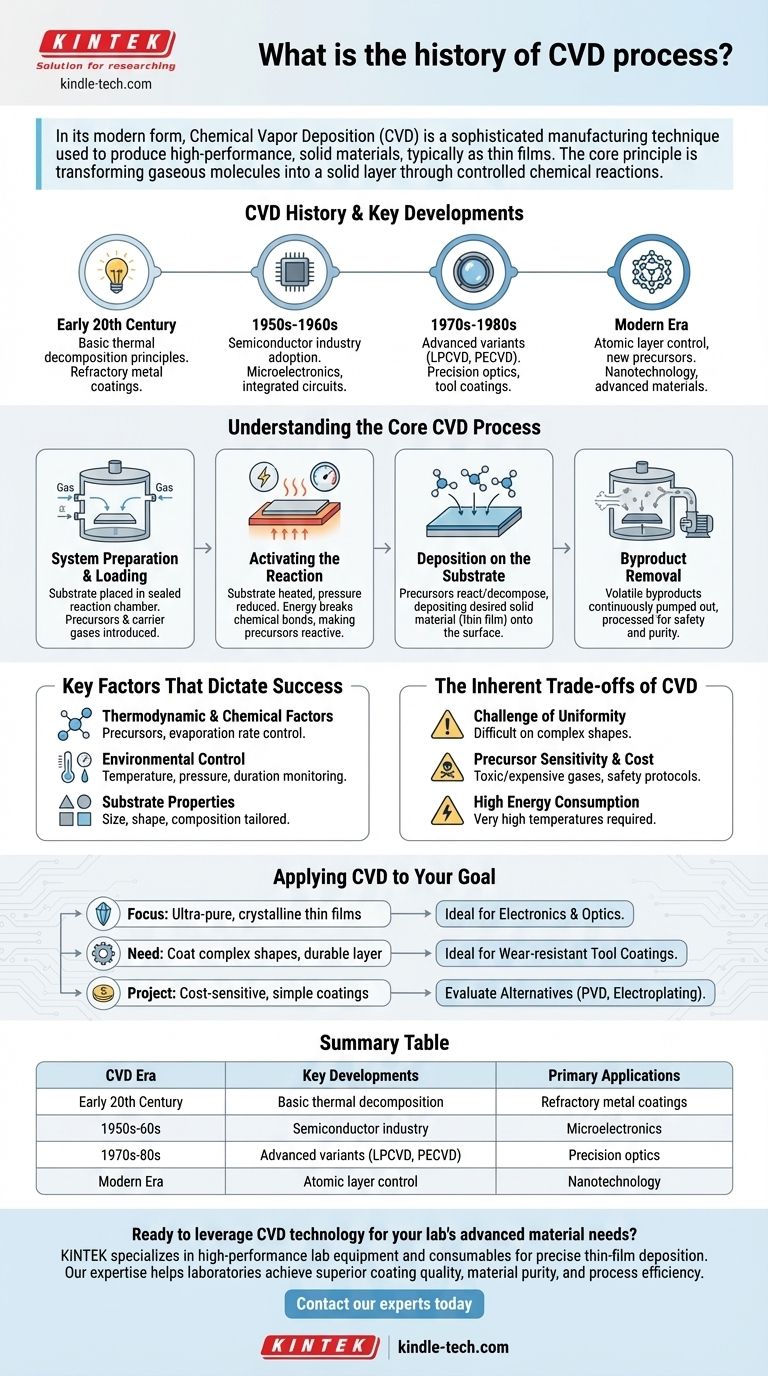

Compreendendo o Processo Central da CVD

A Deposição Química de Vapor não é uma ação única, mas uma sequência de etapas cuidadosamente gerenciadas. O objetivo é construir uma nova camada de material átomo por átomo ou molécula por molécula, resultando em uma película altamente pura e estruturada.

Etapa 1: Preparação e Carregamento do Sistema

A base de qualquer processo CVD bem-sucedido é a preparação do ambiente de reação. Um substrato, que é o material a ser revestido, é colocado dentro de uma câmara de reação selada. Uma mistura de precursores voláteis (os gases contendo os átomos que você deseja depositar) e gases carreadores inertes é então introduzida.

Etapa 2: Ativação da Reação

Para iniciar o processo químico, energia é introduzida no sistema. O substrato é aquecido a uma temperatura específica e a pressão da câmara é reduzida. Esta combinação fornece a energia necessária para quebrar as ligações químicas nos gases precursores, tornando-os reativos.

Etapa 3: Deposição no Substrato

Uma vez ativados, os gases precursores se decompõem ou reagem perto do substrato quente. Esta reação química resulta no material sólido desejado sendo depositado na superfície do substrato, formando um revestimento de película fina. A estrutura e as propriedades desta película são determinadas pelas condições da reação.

Etapa 4: Remoção de Subprodutos

As reações químicas também criam subprodutos voláteis que não são mais necessários. Esses produtos residuais gasosos são continuamente bombeados para fora da câmara. Eles são então processados para evitar poluição ambiental e garantir a pureza do processo de deposição.

Fatores Chave que Ditam o Sucesso

A qualidade final de uma película CVD não é acidental; é o resultado direto do gerenciamento de vários parâmetros críticos do processo. Um pequeno desvio em qualquer fator único pode alterar drasticamente o resultado.

Fatores Termodinâmicos e Químicos

Os precursores específicos utilizados e a termodinâmica do material desejado são fundamentais. A taxa de evaporação dos precursores deve ser rigorosamente controlada para atingir uma espessura ou composição de película específica.

Controle Ambiental

Variáveis como temperatura, pressão e a duração da deposição devem ser cuidadosamente monitoradas e mantidas. Estes fatores influenciam diretamente as taxas de reação e a estrutura final da película depositada.

Propriedades do Substrato

O tamanho, a forma e a composição do próprio substrato também desempenham um papel crucial. O processo deve ser adaptado ao objeto específico que está sendo revestido para garantir uma deposição uniforme e aderente.

As Compensações Inerentes da CVD

Embora poderosa, o processo CVD apresenta desafios significativos que exigem gerenciamento cuidadoso. Compreender essas complexidades é fundamental para sua aplicação bem-sucedida.

O Desafio da Uniformidade

Alcançar um revestimento perfeitamente uniforme, especialmente em formas tridimensionais complexas, é uma dificuldade primária. Variações de temperatura ou fluxo de gás através do substrato podem levar a inconsistências na espessura e qualidade da película.

Sensibilidade e Custo dos Precursores

Os gases precursores usados na CVD podem ser altamente tóxicos, inflamáveis ou caros. O manuseio e a obtenção desses materiais adicionam complexidade e custo ao processo, exigindo equipamentos especializados e protocolos de segurança.

Alto Consumo de Energia

A maioria dos processos CVD requer temperaturas muito altas para ativar as reações químicas necessárias. Isso resulta em um consumo significativo de energia, o que pode ser uma consideração econômica importante, especialmente para produção em larga escala.

Aplicando a CVD ao Seu Objetivo

A decisão de usar CVD deve ser baseada em uma compreensão clara do que ela se destaca em fornecer. É uma ferramenta de precisão para desafios específicos de engenharia de materiais.

- Se o seu foco principal é criar películas finas cristalinas ultrassensíveis: A CVD é um padrão da indústria, especialmente em eletrônica e óptica, onde a pureza do material é inegociável.

- Se você precisa revestir formas complexas com uma camada durável e de alto desempenho: A natureza gasosa do processo permite que ele deposite revestimentos conformais, tornando-o ideal para aplicações como revestimentos de ferramentas resistentes ao desgaste.

- Se o seu projeto é altamente sensível ao custo e requer revestimentos simples: Você pode precisar avaliar métodos alternativos, de menor temperatura e menos complexos, como a Deposição Física de Vapor (PVD) ou a galvanoplastia.

Em última análise, a CVD é uma tecnologia fundamental para a construção dos materiais de alto desempenho que impulsionam a inovação moderna.

Tabela Resumo:

| Era da CVD | Desenvolvimentos Chave | Aplicações Primárias |

|---|---|---|

| Início do Século XX | Princípios básicos de decomposição térmica | Revestimentos de metais refratários |

| Décadas de 1950-1960 | Adoção pela indústria de semicondutores | Microeletrônica, circuitos integrados |

| Décadas de 1970-1980 | Variantes avançadas (LPCVD, PECVD) | Óptica de precisão, revestimentos de ferramentas |

| Era Moderna | Controle de camada atômica, novos precursores | Nanotecnologia, materiais avançados |

Pronto para alavancar a tecnologia CVD para as necessidades de materiais avançados do seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para deposição precisa de películas finas. Nossa experiência em sistemas CVD ajuda os laboratórios a alcançar qualidade de revestimento superior, pureza de material e eficiência de processo. Entre em contato com nossos especialistas hoje para discutir como nossas soluções CVD podem acelerar sua pesquisa e resultados de fabricação!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza