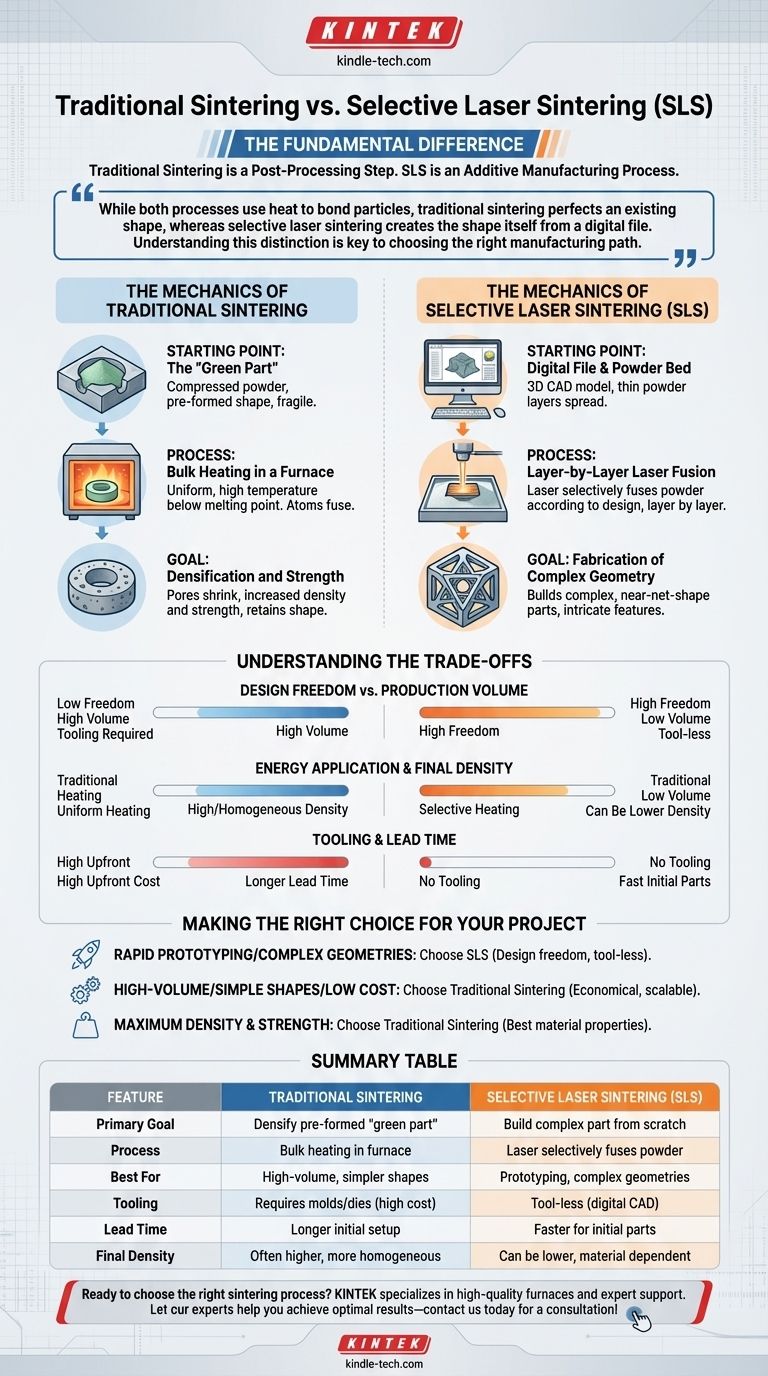

A diferença fundamental reside na sua abordagem de fabricação. A sinterização tradicional é uma etapa de pós-processamento que aquece um objeto pré-formado inteiro para aumentar sua densidade e resistência. Em contraste, a sinterização seletiva a laser (SLS) é um processo de fabricação aditiva que constrói um objeto do zero, usando um laser para fundir material em pó camada por camada.

Embora ambos os processos usem calor para ligar partículas, a sinterização tradicional aperfeiçoa uma forma existente, enquanto a sinterização seletiva a laser cria a própria forma a partir de um arquivo digital. Compreender essa distinção é fundamental para escolher o caminho de fabricação certo.

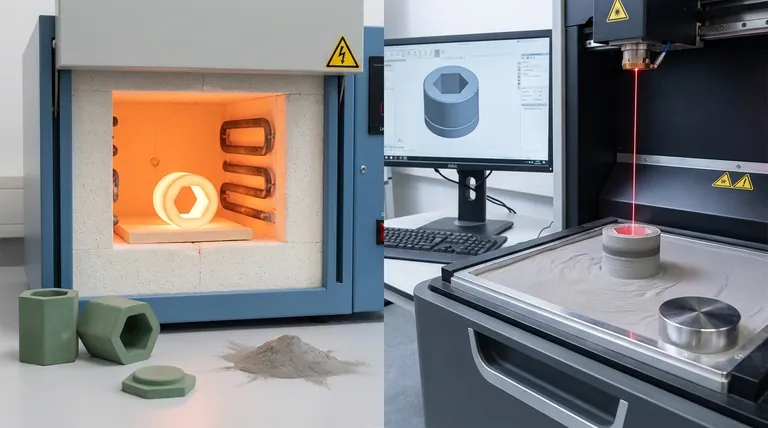

A Mecânica da Sinterização Tradicional

A sinterização tradicional é um processo fundamental na metalurgia do pó, cerâmica e outras ciências dos materiais. Seu objetivo principal não é criar uma forma, mas transformar um objeto frágil e poroso em um sólido e durável.

O Ponto de Partida: A "Peça Verde"

O processo começa com uma "peça verde"—um componente formado pela compressão de pó em uma forma desejada usando uma matriz ou molde. Esta peça é sólida o suficiente para ser manuseada, mas carece da resistência e densidade finais necessárias para sua aplicação.

O Processo: Aquecimento em Massa em um Forno

A peça verde é colocada dentro de um forno e aquecida a uma alta temperatura, tipicamente abaixo do ponto de fusão do material. Este calor uniforme e ambiente faz com que os átomos nas partículas de pó individuais se difundam através das fronteiras, fundindo-as.

O Objetivo: Densificação e Resistência

À medida que as partículas se fundem, os poros e vazios entre elas encolhem ou se fecham completamente. O resultado é um componente significativamente mais denso, mais forte e menos poroso do que a peça verde inicial, mantendo em grande parte sua forma original.

A Mecânica da Sinterização Seletiva a Laser (SLS)

A sinterização seletiva a laser é um tipo de impressão 3D que se enquadra no guarda-chuva da fabricação aditiva. Ela constrói peças diretamente a partir de um projeto digital sem a necessidade de moldes ou ferramentas.

O Ponto de Partida: Um Arquivo Digital e uma Camada de Pó

O processo começa com um modelo CAD 3D e uma máquina contendo uma camada de pó fino de polímero, metal ou cerâmica. Um rolo ou lâmina espalha uma camada fina e uniforme desse pó sobre uma plataforma de construção.

O Processo: Fusão a Laser Camada por Camada

Guiado pelo arquivo CAD, um laser de alta potência escaneia seletivamente a seção transversal da peça na superfície da camada de pó. A energia do laser aquece o pó o suficiente para derreter ou fundir as partículas nessa área específica. A plataforma então abaixa, uma nova camada de pó é aplicada, e o processo se repete.

O Objetivo: Fabricação de Geometria Complexa

O objetivo do SLS é construir uma peça completa, com forma quase final, do zero. Como constrói camada por camada, pode produzir geometrias incrivelmente complexas, canais internos e características intrincadas que são impossíveis de criar com moldagem e sinterização tradicionais.

Compreendendo as Trocas

A escolha entre esses dois métodos requer uma compreensão clara de suas forças e fraquezas inerentes, que estão diretamente ligadas aos seus diferentes mecanismos.

Liberdade de Design vs. Volume de Produção

O SLS oferece liberdade geométrica quase ilimitada, tornando-o ideal para protótipos, peças personalizadas e produção complexa de baixo volume. A sinterização tradicional, que depende de moldes para criar a peça verde, é mais adequada para fabricação de alto volume de formas mais simples e repetíveis, onde os custos de ferramental podem ser amortizados.

Aplicação de Energia e Densidade Final

O aquecimento seletivo do SLS é eficiente para criar uma forma, mas às vezes pode resultar em menor densidade final e diferentes microestruturas de material em comparação com os métodos tradicionais. O aquecimento uniforme e sustentado em um forno durante a sinterização tradicional geralmente produz peças com maior densidade e propriedades mecânicas mais homogêneas.

Ferramental e Prazo de Entrega

O SLS é um processo "sem ferramentas", o que significa que você pode ir de um arquivo digital para uma peça física muito rapidamente. A sinterização tradicional requer um investimento inicial significativo de tempo e dinheiro para criar os moldes ou matrizes para a peça verde, levando a prazos de entrega iniciais mais longos.

Fazendo a Escolha Certa para o Seu Projeto

Sua decisão deve ser impulsionada inteiramente pelos objetivos do seu projeto em relação à geometria, volume e desempenho do material.

- Se o seu foco principal é prototipagem rápida ou geometrias complexas e personalizadas: O SLS é a escolha superior devido à sua liberdade de design e natureza sem ferramentas.

- Se o seu foco principal é a produção de alto volume de uma forma simples com o menor custo possível: A sinterização tradicional é a solução mais econômica e escalável.

- Se o seu foco principal é alcançar a máxima densidade de material e resistência mecânica possíveis: Os processos de sinterização tradicional, especialmente quando combinados com pressão, geralmente produzem as melhores propriedades do material.

Em última análise, escolher o método certo significa alinhar as capacidades do processo com as suas necessidades específicas de fabricação.

Tabela Resumo:

| Característica | Sinterização Tradicional | Sinterização Seletiva a Laser (SLS) |

|---|---|---|

| Objetivo Principal | Densificar e fortalecer uma 'peça verde' pré-formada | Construir uma peça complexa do zero (Fabricação Aditiva) |

| Processo | Aquecimento em massa de uma peça inteira em um forno | Laser funde seletivamente o pó camada por camada |

| Melhor Para | Produção de alto volume de formas mais simples | Prototipagem, peças personalizadas e geometrias complexas |

| Ferramental | Requer moldes/matrizes (alto custo inicial) | Sem ferramentas (usa um arquivo CAD digital) |

| Prazo de Entrega | Configuração inicial mais longa | Mais rápido para peças iniciais e protótipos |

| Densidade da Peça Final | Frequentemente maior e mais homogênea | Pode ser menor, dependendo do material e das configurações |

Pronto para escolher o processo de sinterização certo para o seu projeto? O equipamento de laboratório certo é crucial para o sucesso. A KINTEK é especializada em fornos de alta qualidade para sinterização tradicional e oferece suporte especializado para todas as suas necessidades de laboratório. Deixe nossos especialistas ajudá-lo a alcançar resultados ótimos—entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- Molde de Prensagem Poligonal para Laboratório

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Liofilizador de Laboratório de Alto Desempenho para Pesquisa e Desenvolvimento

As pessoas também perguntam

- É "fitting the mould" ou "mold"? Um guia para a ortografia correta por região

- Qual é a vida útil do mofo? É imortal, a menos que você controle a umidade

- Como os moldes personalizados de grafite contribuem para os compósitos de grafite em flocos Al-20% Si? Otimizar Microestrutura e Condutividade

- Qual é o papel físico dos moldes de grafite durante a prensagem a quente a vácuo de corpos verdes compósitos de Cu-Al2O3?

- Por que os moldes de pressão personalizados são usados durante o processo de prensagem a quente para eletrólitos poliméricos sólidos?