Em sua essência, a diferença é cinética versus térmica. O Sputtering é um processo físico onde íons de alta energia bombardeiam um material alvo, desalojando átomos cineticamente como bolas de bilhar microscópicas. A Evaporação é um processo térmico onde um material fonte é aquecido a vácuo até ferver, criando um vapor que se condensa em um substrato mais frio, muito parecido com o vapor condensando em um espelho frio.

A escolha entre eles é um trade-off fundamental. O Sputtering geralmente produz filmes mais densos e com maior adesão e pode lidar com uma gama mais ampla de materiais, mas é mais lento. A Evaporação é mais rápida e suave com o substrato, mas frequentemente resulta em filmes menos duráveis com adesão mais fraca.

Compreendendo os Mecanismos Centrais

Tanto o sputtering quanto a evaporação são formas de Deposição Física de Vapor (PVD), o que significa que eles transferem fisicamente material para uma superfície sem uma reação química. No entanto, como eles geram esse material vaporizado é fundamentalmente diferente, o que dita as propriedades finais do filme.

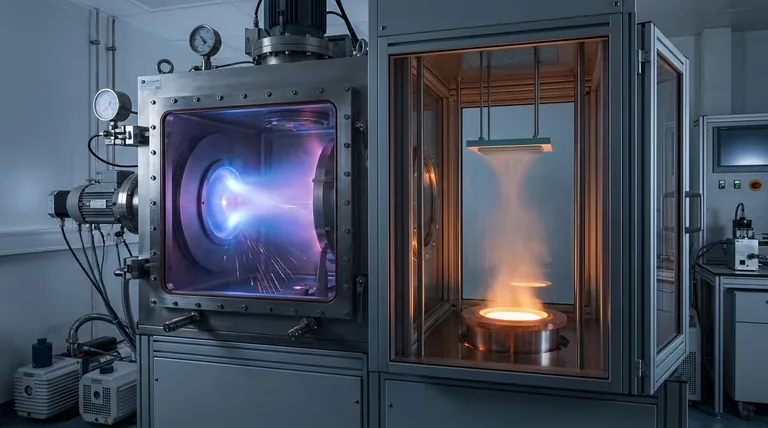

Evaporação: Um Processo Térmico

Na evaporação térmica ou por feixe de elétrons (e-beam), o material fonte é colocado em uma câmara de alto vácuo e aquecido até que seus átomos ou moléculas ganhem energia térmica suficiente para vaporizar.

Este vapor viaja através do vácuo e se condensa no substrato alvo, que é mantido a uma temperatura mais baixa, formando o filme fino.

Os átomos chegam ao substrato com baixa energia cinética relativamente. Pense nisso como uma nuvem de vapor condensando suavemente em uma superfície.

Sputtering: Um Processo Cinético

O Sputtering não depende do calor para vaporizar o material. Em vez disso, ele cria um plasma a partir de um gás inerte (geralmente argônio) dentro de uma câmara de baixo vácuo.

Um campo elétrico acelera esses íons de argônio, fazendo com que colidam com o material fonte (o "alvo") com imensa força.

Essas colisões ejetam fisicamente, ou "pulverizam" (sputter), átomos do alvo. Esses átomos ejetados viajam e se depositam no substrato com alta energia cinética, essencialmente se incorporando à superfície.

Como o Mecanismo Determina as Propriedades do Filme

A diferença entre uma "condensação" de baixa energia e um "bombardeio" de alta energia tem consequências significativas para o filme fino final.

Adesão e Densidade do Filme

O Sputtering produz filmes com adesão superior. A alta energia dos átomos pulverizados faz com que eles impactem fisicamente e se misturem com a camada superior do substrato, criando uma interface forte e graduada.

Filmes evaporados geralmente têm adesão mais baixa porque os átomos de baixa energia simplesmente repousam na superfície do substrato com forças de Van der Waals mais fracas.

Consequentemente, os filmes pulverizados também são mais densos e menos porosos, pois os átomos energéticos se organizam de forma mais compacta ao chegar.

Taxa de Deposição e Controle

A Evaporação geralmente oferece uma taxa de deposição muito maior. Aquecer um material até seu ponto de ebulição pode produzir um grande volume de vapor rapidamente, tornando-o ideal para depositar camadas espessas ou para fabricação de alto rendimento.

O Sputtering é um processo mais lento e controlado. A taxa de deposição está diretamente ligada à corrente iônica e à voltagem, permitindo um controle preciso da espessura do filme, o que é crucial para dispositivos ópticos ou eletrônicos complexos.

Pureza e Estrutura do Filme

Como a evaporação ocorre em alto vácuo, ela pode produzir filmes muito puros, especialmente para elementos únicos.

O Sputtering opera em um ambiente gasoso de baixa pressão, e parte do gás inerte de sputtering (argônio) pode ficar aprisionado no filme em crescimento. Isso pode induzir estresse de compressão no filme.

A natureza de alta energia do sputtering também resulta em uma estrutura de grãos mais fina e menor, enquanto a deposição de baixa energia da evaporação leva a grãos maiores.

Compreendendo os Trade-offs Chave

Nenhuma técnica é universalmente melhor; a escolha é impulsionada pelos requisitos específicos da sua aplicação.

Qualidade vs. Velocidade

O trade-off mais comum é a qualidade do filme versus a velocidade de deposição. Se sua necessidade principal é um revestimento durável, denso e altamente aderente, o sputtering é frequentemente a escolha superior, apesar de ser mais lento.

Se a velocidade e o rendimento são a prioridade para uma camada de metalização mais simples, a evaporação é muito mais eficiente.

Compatibilidade de Material

O Sputtering é excepcionalmente versátil. Ele pode depositar praticamente qualquer material, incluindo metais refratários de alta temperatura, isolantes e ligas complexas, porque não depende de pontos de fusão. A composição de um filme de liga pulverizada é tipicamente idêntica à do alvo.

A Evaporação tem dificuldades com materiais que possuem pontos de ebulição muito altos. Também pode ser problemática para ligas, pois os elementos constituintes podem ter pressões de vapor diferentes, fazendo com que vaporizem em taxas diferentes e alterando a composição final do filme.

Sensibilidade do Substrato

O bombardeio de alta energia no sputtering pode danificar substratos sensíveis, como plásticos ou materiais eletrônicos orgânicos (como OLEDs).

A Evaporação é um processo muito mais suave. A baixa carga térmica e a baixa energia cinética dos átomos que chegam a tornam a escolha ideal para revestir substratos delicados ou sensíveis ao calor.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser baseada em uma compreensão clara dos requisitos inegociáveis do seu projeto.

- Se seu foco principal é durabilidade e adesão: Escolha sputtering por seus filmes densos e bem aderidos, ideais para revestimentos duros em ferramentas ou filtros ópticos de alto desempenho.

- Se seu foco principal é velocidade e alto rendimento: Escolha evaporação por suas taxas de deposição rápidas, adequadas para aplicações como metalização em lote em painéis solares ou vidro.

- Se seu foco principal é depositar em substratos sensíveis: Escolha evaporação por seu processo suave e de baixa energia, essencial para plásticos e eletrônicos orgânicos como OLEDs.

- Se seu foco principal é depositar ligas ou compostos complexos: Escolha sputtering por sua capacidade de manter a estequiometria do alvo, garantindo que a composição do seu filme esteja correta.

Ao entender essas diferenças fundamentais, você pode selecionar com confiança a técnica de deposição que se alinha perfeitamente com seu material, substrato e requisitos de desempenho.

Tabela de Resumo:

| Característica | Sputtering | Evaporação |

|---|---|---|

| Tipo de Processo | Cinético (bombardeio iônico) | Térmico (aquecimento para vaporizar) |

| Adesão do Filme | Superior, denso e forte | Adesão menor, mais fraca |

| Velocidade de Deposição | Mais lento, mais controlado | Mais rápido, alto rendimento |

| Compatibilidade de Material | Alta (ligas, metais refratários) | Limitada por pontos de ebulição |

| Sensibilidade do Substrato | Pode danificar substratos sensíveis | Suave, ideal para materiais delicados |

Precisa de ajuda para selecionar a técnica de deposição correta para os requisitos específicos do seu laboratório? Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de Deposição Física de Vapor (PVD). Se você precisa da adesão superior do sputtering ou do rendimento de alta velocidade da evaporação, nossos especialistas podem ajudá-lo a escolher a solução perfeita para aprimorar seus resultados de pesquisa ou produção. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Janelas Ópticas de Diamante CVD para Aplicações de Laboratório

As pessoas também perguntam

- Como funciona o sistema de evaporação a vácuo? Um Guia para a Deposição de Filmes Finos

- Qual é a pressão de deposição por evaporação térmica? Domine a Chave para Filmes Finos de Alta Qualidade

- O que é o processo de deposição física de vapor por feixe de elétrons? Um Guia para Filmes Finos de Alta Pureza

- O que é pulverização catódica ou evaporação térmica? Escolha o Método Certo de Deposição de Filmes Finos

- Quais são as vantagens da evaporação assistida por feixe de íons em comparação com a técnica de evaporação térmica? Descubra a Deposição Superior de Filmes Finos

- Que materiais são usados na evaporação? Selecionando os Metais e Compostos Certos para Filmes Finos

- Quais são três aplicações da evaporação em diferentes indústrias? De OLEDs a Peças Automotivas

- Qual é o propósito de um evaporador? O Componente Chave Que Cria o Resfriamento