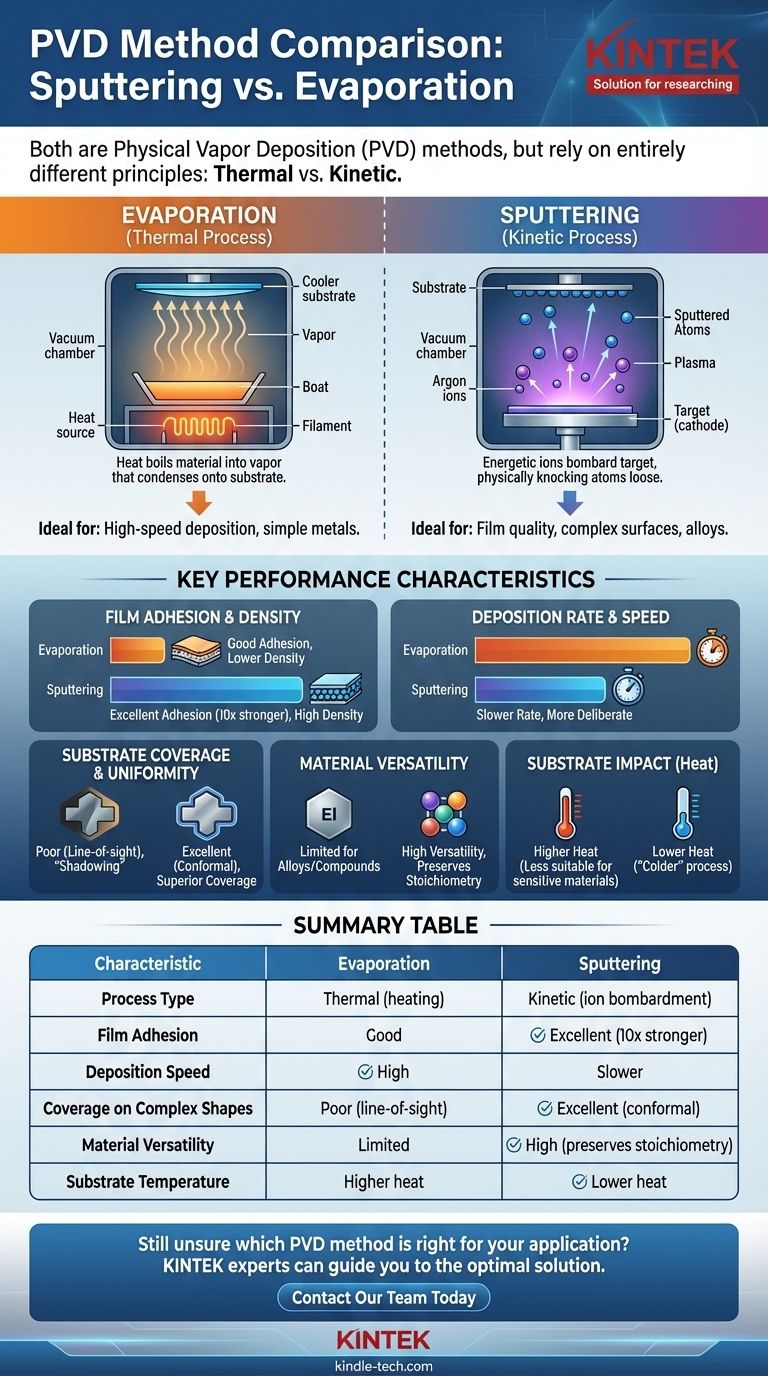

Em sua essência, sputtering e evaporação são ambos métodos de Deposição Física de Vapor (PVD), mas dependem de princípios totalmente diferentes. A evaporação usa calor para ferver um material em vapor que se condensa em um substrato, muito parecido com o vapor embaçando um espelho frio. O Sputtering, em contraste, é um processo cinético onde íons energéticos bombardeiam um material alvo, desalojando fisicamente átomos que então se depositam no substrato.

Embora ambas as técnicas criem filmes finos, a escolha entre elas depende de uma compensação fundamental: a evaporação é tipicamente mais rápida, enquanto o sputtering produz filmes com adesão, densidade e uniformidade muito superiores.

A Diferença Fundamental do Processo

Para escolher o método certo, você deve primeiro entender como cada um funciona em nível atômico. O mecanismo dita diretamente as propriedades finais do filme depositado.

Como Funciona a Evaporação

A evaporação é um processo térmico. Um material fonte colocado em uma câmara de alto vácuo é aquecido até que seus átomos ou moléculas vaporizem.

Esse aquecimento é tipicamente feito usando um feixe de elétrons focado (e-beam) ou passando uma corrente através de um "barco" resistivo contendo o material. Essas partículas vaporizadas viajam em linha reta através do vácuo e se condensam no substrato mais frio, formando o filme fino.

Como Funciona o Sputtering

O Sputtering é um processo cinético, não térmico. Começa-se introduzindo um gás inerte, geralmente argônio, na câmara de vácuo e criando um plasma.

Um campo elétrico acelera os íons de argônio positivos, fazendo com que colidam com o material fonte (o "alvo") em alta energia. Essas colisões agem como uma jateamento de areia em escala atômica, ejetando fisicamente átomos do alvo. Esses átomos pulverizados viajam e se depositam no substrato.

Comparando as Principais Características de Desempenho

A diferença entre um processo térmico e um cinético tem consequências significativas para a qualidade final do filme, velocidade e capacidades do material.

Adesão e Densidade do Filme

O Sputtering é o vencedor claro para criar filmes robustos. Os átomos pulverizados são ejetados com energia muito alta, fazendo com que se incrustem ligeiramente na superfície do substrato.

Isso resulta em uma adesão significativamente melhor—muitas vezes dez vezes mais forte do que filmes evaporados. A alta energia também significa que os átomos se compactam, criando filmes mais duros e densos.

Taxa de Deposição e Vazão

A evaporação geralmente oferece uma taxa de deposição muito maior. Aquecer um material fonte pode gerar rapidamente um grande volume de vapor, tornando-o ideal para aplicações de alta vazão onde a velocidade é uma prioridade.

O Sputtering é um processo mais lento e deliberado. A taxa de ejeção de átomos é menor, especialmente para materiais dielétricos (isolantes).

Cobertura do Substrato e Uniformidade

O Sputtering proporciona cobertura superior em superfícies complexas. Como o sputtering ocorre em um ambiente de gás de baixa pressão, os átomos pulverizados se dispersam ligeiramente enquanto viajam. Isso permite que eles cubram as laterais e áreas não visíveis de uma peça intrincada.

A evaporação é um processo de "linha de visão". O vapor viaja em linha reta, criando "sombras" atrás de quaisquer características no substrato, levando a uma cobertura ruim em geometrias complexas.

Versatilidade do Material

O Sputtering é mais versátil, especialmente para ligas e compostos. Como é um processo de ejeção física, tende a preservar a composição original (estequiometria) do material alvo no filme final.

A evaporação térmica pode ter dificuldades com ligas onde um elemento vaporiza em uma temperatura muito mais baixa que outro. Também pode fazer com que alguns compostos complexos se decomponham sob calor intenso.

Entendendo as Compensações

Nenhum método é universalmente melhor; eles são otimizados para resultados diferentes. Sua escolha requer equilibrar prioridades concorrentes.

O Dilema Velocidade vs. Qualidade

Esta é a compensação central. A evaporação prioriza velocidade e vazão em detrimento da adesão e densidade do filme.

O Sputtering prioriza qualidade e desempenho do filme (adesão, densidade, cobertura) em detrimento da velocidade de deposição.

Complexidade e Controle do Processo

O Sputtering permite um excelente controle sobre a espessura e uniformidade do filme. O processo é altamente estável e repetível, tornando-o adequado para aplicações industriais automatizadas.

A evaporação, embora conceitualmente simples, pode ser mais difícil de controlar com precisão. A taxa de deposição é extremamente sensível à temperatura, que pode flutuar.

Impacto no Substrato

O Sputtering é considerado um processo "mais frio". Embora o plasma gere algum calor, ele é geralmente menos intenso do que a fonte de calor focada em um evaporador. Isso torna o sputtering uma escolha melhor para substratos sensíveis à temperatura, como plásticos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pela característica mais importante que você precisa do seu filme fino.

- Se seu foco principal é o desempenho e a adesão do filme: O Sputtering é a escolha superior para criar filmes densos, duráveis e fortemente ligados, especialmente em superfícies complexas.

- Se seu foco principal é deposição de alta velocidade ou metais simples: A evaporação é frequentemente mais eficiente e econômica, particularmente para aplicações que não exigem o revestimento de formas intrincadas.

- Se seu foco principal é a deposição de ligas ou materiais sensíveis à temperatura: O sputtering oferece melhor controle composicional e um ambiente de temperatura mais baixa, tornando-o o método mais confiável.

Entender o mecanismo central—impacto cinético versus vaporização térmica—é a chave para selecionar a técnica de deposição correta para seu objetivo específico.

Tabela de Resumo:

| Característica | Evaporação | Sputtering |

|---|---|---|

| Tipo de Processo | Térmico (aquecimento) | Cinético (bombardeamento de íons) |

| Adesão do Filme | Boa | Excelente (10x mais forte) |

| Velocidade de Deposição | Alta | Mais Lenta |

| Cobertura em Formas Complexas | Ruim (linha de visão) | Excelente (conformal) |

| Versatilidade do Material (Ligas/Compostos) | Limitada | Alta (preserva a estequiometria) |

| Temperatura do Substrato | Calor mais alto | Calor mais baixo (melhor para materiais sensíveis) |

Ainda em dúvida sobre qual método PVD é adequado para sua aplicação? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos de laboratório e consumíveis, fornecendo soluções personalizadas para as necessidades de deposição de filmes finos do seu laboratório. Se você precisa da deposição de alta velocidade da evaporação ou da qualidade de filme superior do sputtering, podemos guiá-lo para o equipamento ideal para seus objetivos de pesquisa e produção.

Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada e descubra como a KINTEK pode aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- A sinterização é ecologicamente correta? Equilibrando o Uso de Energia com a Eficiência de Material

- Quais são três materiais de biomassa que são peletizados? Madeira, Resíduos Agrícolas e Culturas Energéticas

- Qual é o primeiro passo da conversão de biomassa em energia? Escolha o Caminho Certo para a Sua Matéria-Prima

- Qual metal pode suportar altas temperaturas? Escolhendo o Material Certo para Calor Extremo

- Quais são os tipos de temperatura de pirólise? Um guia para pirólise a baixa, média e alta temperatura

- Como os laboratórios podem garantir que seus freezers ULT funcionem de forma otimizada ao longo do tempo? Um Guia para Manutenção Proativa

- Por que o pré-tratamento em fornos de secagem de alta temperatura é necessário para pós de alumina e grafite? Aumentar a Qualidade do Spray

- Qual o papel de um forno de laboratório de temperatura constante na preparação de catalisadores de casca de ovo residual? Garanta a Eficiência Máxima