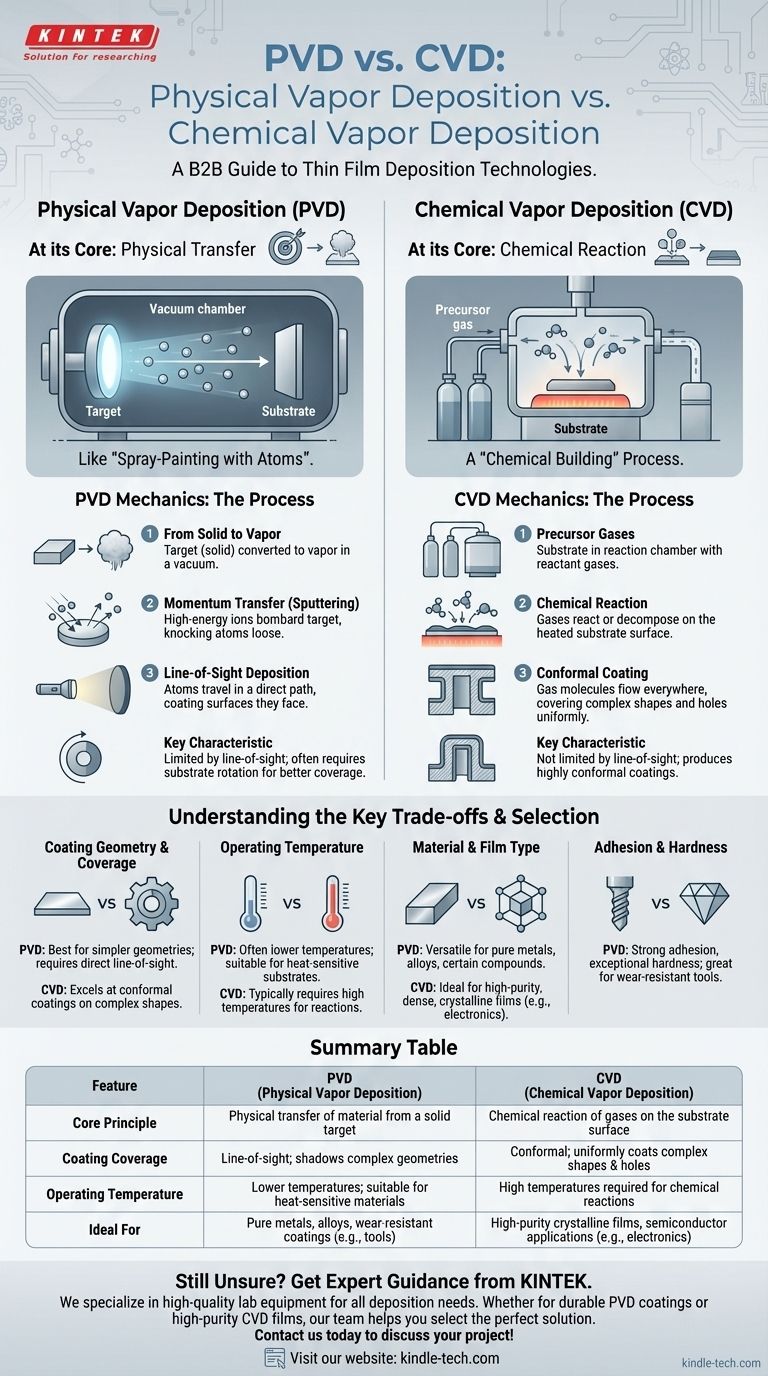

Em sua essência, a diferença é física versus química. A Deposição Física de Vapor (PVD) transfere fisicamente um material de revestimento de uma fonte sólida para um substrato, muito parecido com a pintura por pulverização com átomos individuais. Em contraste, a Deposição Química de Vapor (CVD) usa gases precursores que reagem quimicamente na superfície do substrato para formar uma nova película sólida do zero.

Pense na PVD como um processo de transferência física "linha de visão", onde os átomos são arrancados de um alvo e aderem a uma superfície. A CVD é um processo de construção química, onde as moléculas de gás cobrem todas as superfícies e reagem para formar uma nova camada altamente uniforme. Essa distinção dita qual método é adequado para um determinado material, geometria e aplicação.

A Mecânica da Deposição Física de Vapor (PVD)

O Princípio Central: Uma Transferência Física

PVD é um processo onde um material sólido, conhecido como "alvo", é convertido em vapor dentro de uma câmara de vácuo.

Este vapor então viaja e se condensa no objeto (o "substrato") para formar o revestimento de filme fino. O próprio material de revestimento não sofre uma alteração química.

De Sólido a Vapor

O método PVD mais comum é a pulverização catódica, onde o alvo é bombardeado com íons de alta energia (tipicamente de um gás como o argônio).

Este bombardeamento fisicamente desprende átomos do alvo através da transferência de momento, lançando-os em direção ao substrato sem nunca derreter o material de origem.

A Característica de "Linha de Visão"

A PVD é fundamentalmente um processo de linha de visão.

Isso significa que o material de revestimento se deposita apenas em superfícies que têm um caminho direto e desobstruído da fonte, semelhante a como uma lanterna projeta uma sombra. Os objetos são frequentemente girados para garantir uma cobertura mais completa.

A Mecânica da Deposição Química de Vapor (CVD)

O Princípio Central: Uma Reação Química

A CVD não simplesmente transfere um material existente; ela cria um novo diretamente na superfície do substrato.

Isso é conseguido através de uma reação química controlada, que forma um filme sólido a partir de reagentes gasosos.

Uso de Gases Precursores

O substrato é colocado dentro de uma câmara de reação preenchida com um ou mais gases precursores voláteis.

Quando esses gases entram em contato com o substrato aquecido, eles reagem ou se decompõem, deixando para trás um material sólido que se acumula camada por camada.

A Vantagem do Revestimento Conformado

Como as moléculas de gás podem fluir e alcançar todas as áreas expostas, a CVD não é limitada pela linha de visão.

Ela produz um revestimento altamente conformado, o que significa que cobre uniformemente formas complexas, cantos afiados e até mesmo o interior de furos com espessura consistente.

Compreendendo as Principais Compensações

Geometria e Cobertura do Revestimento

A PVD é mais adequada para revestir geometrias mais simples ou superfícies planas onde a linha de visão direta é alcançável.

A CVD se destaca em fornecer revestimentos uniformes em peças intrincadas com topografias complexas que a PVD não consegue alcançar uniformemente.

Temperatura de Operação

Os processos de PVD podem frequentemente ser realizados em temperaturas mais baixas, tornando-os adequados para substratos que não podem suportar altas temperaturas.

A CVD tipicamente requer temperaturas muito altas para ativar as reações químicas necessárias, o que pode limitar os tipos de materiais que podem ser revestidos sem serem danificados.

Tipo de Material e Filme

A PVD é altamente versátil para depositar metais puros, ligas e certos compostos diretamente de um alvo sólido.

A CVD é o método dominante para criar filmes extremamente puros, densos e frequentemente cristalinos, tornando-a essencial nas indústrias de semicondutores e eletrônicos.

Adesão e Dureza

Os revestimentos PVD, particularmente de processos ionizados como a deposição por arco, são conhecidos por sua forte adesão e dureza excepcional. Isso torna a PVD uma escolha ideal para criar superfícies duráveis e resistentes ao desgaste em ferramentas.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo correto requer alinhar os pontos fortes do método com seu objetivo principal.

- Se o seu foco principal é revestir uma peça complexa com espessura uniforme: A CVD é a escolha superior devido à sua natureza conformada e não-linha de visão.

- Se o seu foco principal é depositar um metal puro ou liga em um substrato sensível à temperatura: A PVD é geralmente mais adequada porque pode operar em temperaturas mais baixas.

- Se o seu foco principal é criar uma superfície extremamente dura e resistente ao desgaste em uma ferramenta de corte: Métodos PVD como a pulverização catódica fornecem a durabilidade e forte adesão necessárias.

- Se o seu foco principal é o crescimento de um filme cristalino de alta pureza para eletrônicos: A CVD é o padrão da indústria estabelecido para este nível de precisão e qualidade de material.

Compreender essa diferença fundamental entre transferência física e criação química é a chave para selecionar a tecnologia certa para seu objetivo de engenharia específico.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Princípio Central | Transferência física de material de um alvo sólido | Reação química de gases na superfície do substrato |

| Cobertura do Revestimento | Linha de visão; sombreia geometrias complexas | Conformado; reveste uniformemente formas e furos complexos |

| Temperatura de Operação | Temperaturas mais baixas; adequado para materiais sensíveis ao calor | Altas temperaturas necessárias para reações químicas |

| Ideal Para | Metais puros, ligas, revestimentos resistentes ao desgaste | Filmes cristalinos de alta pureza, aplicações em semicondutores |

Ainda não tem certeza se PVD ou CVD é o ideal para as necessidades específicas do seu laboratório?

Na KINTEK, somos especializados em fornecer orientação especializada e equipamentos de laboratório de alta qualidade para todas as suas necessidades de deposição. Se você precisa de revestimentos PVD duráveis para ferramentas ou filmes CVD de alta pureza para eletrônicos, nossa equipe pode ajudá-lo a selecionar a solução perfeita.

Entre em contato conosco hoje através do nosso [#ContactForm] para discutir seu projeto e descobrir como a experiência da KINTEK em equipamentos de laboratório e consumíveis pode aprimorar seus processos de pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura