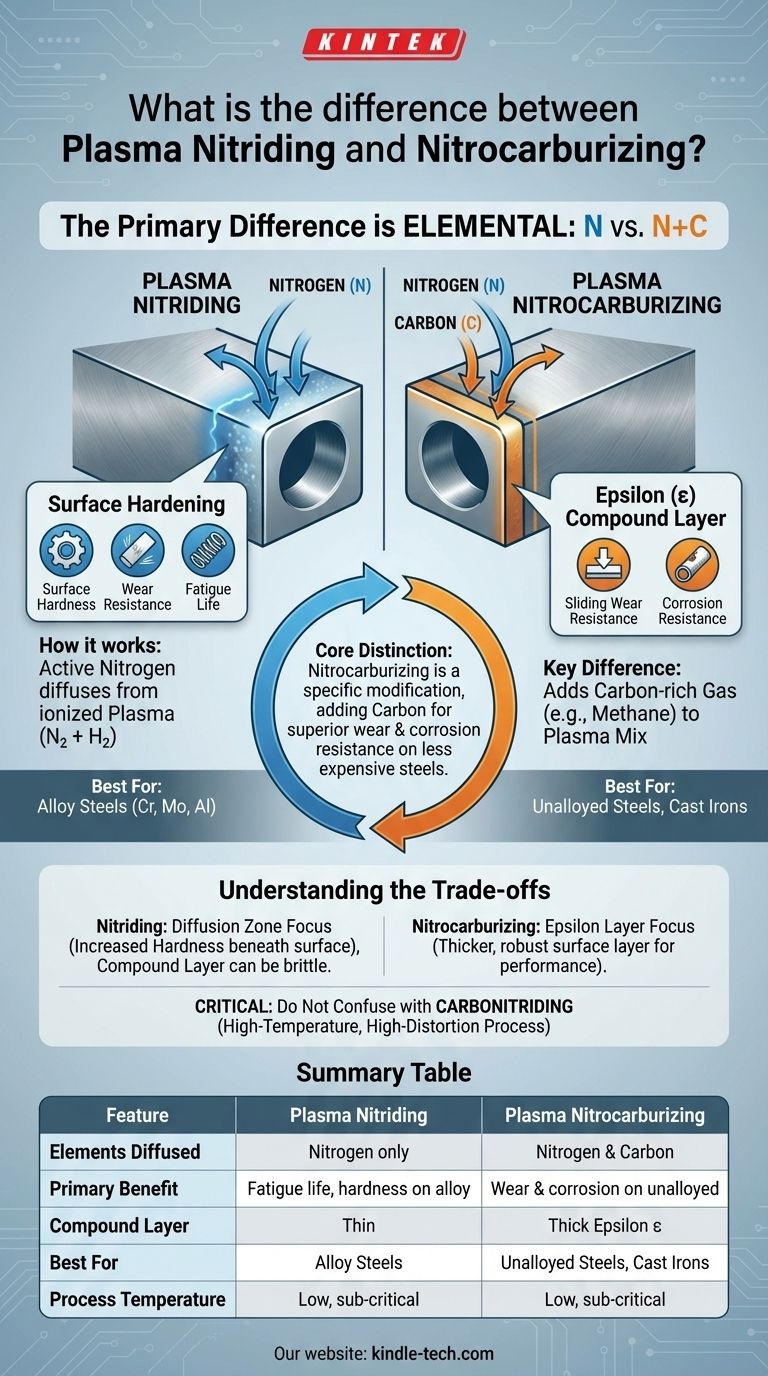

A principal diferença é elementar. A nitretação por plasma é um processo de endurecimento de superfície que difunde apenas nitrogênio na superfície de um metal. A nitrocarbonetação por plasma é uma variação deste processo que difunde nitrogênio e uma pequena quantidade de carbono na superfície, criando uma camada de composto distinta com propriedades únicas.

A distinção central não é sobre dois processos concorrentes, mas sobre um ser uma modificação específica do outro. A nitrocarbonetação adiciona carbono ao processo de nitretação para obter resistência superior ao desgaste e à corrosão, especialmente em aços não ligados e mais baratos.

A Fundação: Entendendo a Nitretação por Plasma

O Objetivo do Endurecimento de Superfície

A nitretação é um processo termoquímico de endurecimento de camada superficial. Seu propósito é melhorar significativamente as propriedades superficiais de uma peça metálica sem alterar a tenacidade do material do núcleo.

Os principais benefícios são o aumento da dureza superficial, a melhoria da resistência ao desgaste e uma grande melhoria na vida à fadiga.

Como Funciona a Nitretação

O processo envolve aquecer um componente de metal ferroso a uma temperatura controlada e subcrítica (abaixo do ponto em que a estrutura do núcleo muda). Em seguida, ele é exposto a nitrogênio ativo.

Este nitrogênio ativo se difunde na superfície do aço, formando nitretos metálicos duros com o ferro e outros elementos de liga presentes.

O Método "Plasma"

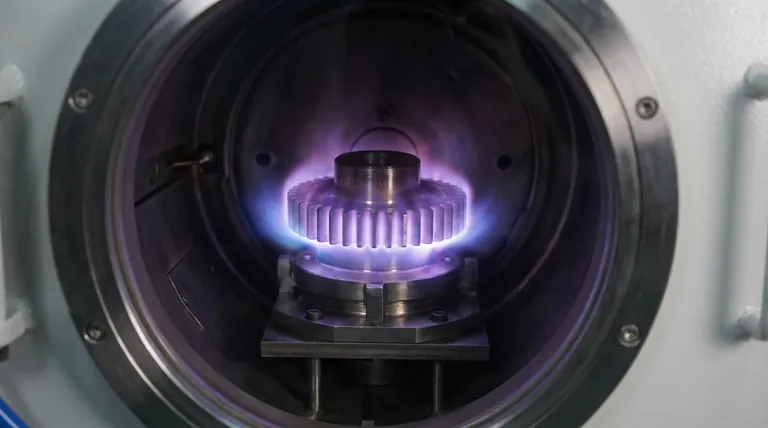

"Plasma" simplesmente descreve o método usado para criar o nitrogênio ativo. Neste processo, uma mistura de gás nitrogênio e hidrogênio é excitada por um campo elétrico de alta tensão dentro de um vácuo.

Isso cria um gás ionizado, ou plasma, que entrega eficientemente íons de nitrogênio à superfície do componente para difusão.

A Variação: Introduzindo a Nitrocarbonetação

A Diferença Chave: Adição de Carbono

A nitrocarbonetação por plasma começa com a mesma mistura de gás nitrogênio-hidrogênio da nitretação por plasma. No entanto, uma pequena quantidade de gás rico em carbono, como metano ou dióxido de carbono (tipicamente 1-3%), é adicionada à mistura.

Esta adição permite a co-difusão de nitrogênio e carbono na superfície do aço.

O Resultado: A Camada de Composto Épsilon (ε)

A introdução de carbono promove a formação de uma camada superficial específica conhecida como camada de composto épsilon (ε) (Fe₂-₃CₓNᵧ).

Esta camada é particularmente densa e estável, oferecendo excelente resistência ao desgaste por deslizamento, escoriamento e corrosão.

Quando Usar a Nitrocarbonetação

Este processo é especialmente eficaz e comumente usado para materiais que não contêm elementos de liga formadores de nitreto fortes.

É um tratamento preferido para aços não ligados (carbono simples) e ferros fundidos, onde a nitretação padrão seria menos eficaz.

Entendendo as Compensações

Camada de Composto vs. Zona de Difusão

Na nitretação padrão, o benefício principal geralmente advém da "zona de difusão" abaixo da superfície, onde a dureza é aumentada. A fina camada de composto no topo pode, às vezes, ser quebradiça.

A nitrocarbonetação é especificamente projetada para criar uma camada de composto épsilon mais espessa, mais robusta e mais dúctil. O objetivo é esta camada épsilon, que fornece o principal aprimoramento de desempenho.

Adequação do Material

A nitretação padrão é mais eficaz em aços ligados contendo elementos como cromo, molibdênio e alumínio, que são fortes formadores de nitreto.

A nitrocarbonetação amplia a aplicabilidade da nitretação para materiais mais baratos, fornecendo uma camada superficial dura e resistente ao desgaste em aços de carbono simples.

Um Ponto Comum de Confusão: Carbonitretação

É fundamental não confundir nitrocarbonetação com carbonitretação. A carbonitretação é um processo de temperatura muito diferente e mais alta (tipicamente 1450°F - 1550°F) que adiciona carbono e nitrogênio, mas funciona mais como cementação.

A nitrocarbonetação, assim como a nitretação, é um processo subcrítico de baixa temperatura que resulta em muito menos distorção e é fundamentalmente diferente em seu resultado metalúrgico.

Fazendo a Escolha Certa para o Seu Componente

A escolha do processo correto depende inteiramente do material base e do resultado de desempenho desejado.

- Se o seu foco principal é aumentar a vida à fadiga e a dureza superficial em um aço ligado: A nitretação por plasma padrão é a escolha mais eficaz.

- Se o seu foco principal é criar excelente resistência ao desgaste e à corrosão em um aço não ligado ou ferro fundido: A nitrocarbonetação por plasma é a solução definitiva.

- Se você precisa de uma camada superficial fina e dura em um aço de baixo carbono e pode tolerar temperaturas mais altas e alguma distorção: Você deve investigar o processo separado de carbonitretação.

Entender essa distinção permite que você selecione o tratamento de superfície preciso para o desempenho ideal do componente e a relação custo-benefício.

Tabela de Resumo:

| Característica | Nitretação por Plasma | Nitrocarbonetação por Plasma |

|---|---|---|

| Elementos Difundidos | Apenas Nitrogênio | Nitrogênio e Carbono |

| Benefício Principal | Vida à fadiga, dureza superficial em aços ligados | Resistência ao desgaste e à corrosão em aços não ligados/ferros fundidos |

| Camada de Composto | Fina, às vezes quebradiça | Camada épsilon (ε) espessa e robusta |

| Melhor Para | Aços ligados (Cr, Mo, Al) | Aços não ligados / carbono simples, ferros fundidos |

| Temperatura do Processo | Baixa temperatura, subcrítica | Baixa temperatura, subcrítica |

Precisa de ajuda para selecionar o tratamento de superfície ideal para seus componentes? A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo sistemas de nitretação por plasma e nitrocarbonetação. Nossa experiência garante que você alcance a dureza superficial precisa, resistência ao desgaste e vida à fadiga que seu laboratório ou processo de fabricação exige. Entre em contato com nossos especialistas hoje para discutir seus requisitos específicos de material e desempenho!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são os benefícios do endurecimento a vácuo? Alcance Qualidade Metalúrgica Superior e Controle de Processo

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Qual o papel de um forno de alta temperatura na homogeneização da Inconel 718? Garanta Precisão Microestrutural

- O que é o processo de fusão a arco com eletrodo consumível? Um Guia para o Refino de Ligas de Alta Pureza

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade

- Quais são os defeitos da sinterização? Evite falhas dispendiosas em suas peças de pó metálico

- Qual é o papel principal do equipamento de aquecimento a vácuo na síntese de eletrólitos sólidos de haleto? Alcançar alta condutividade

- Como funciona um forno a arco de plasma? Aproveitando um jato de plasma superaquecido para fusão intensa