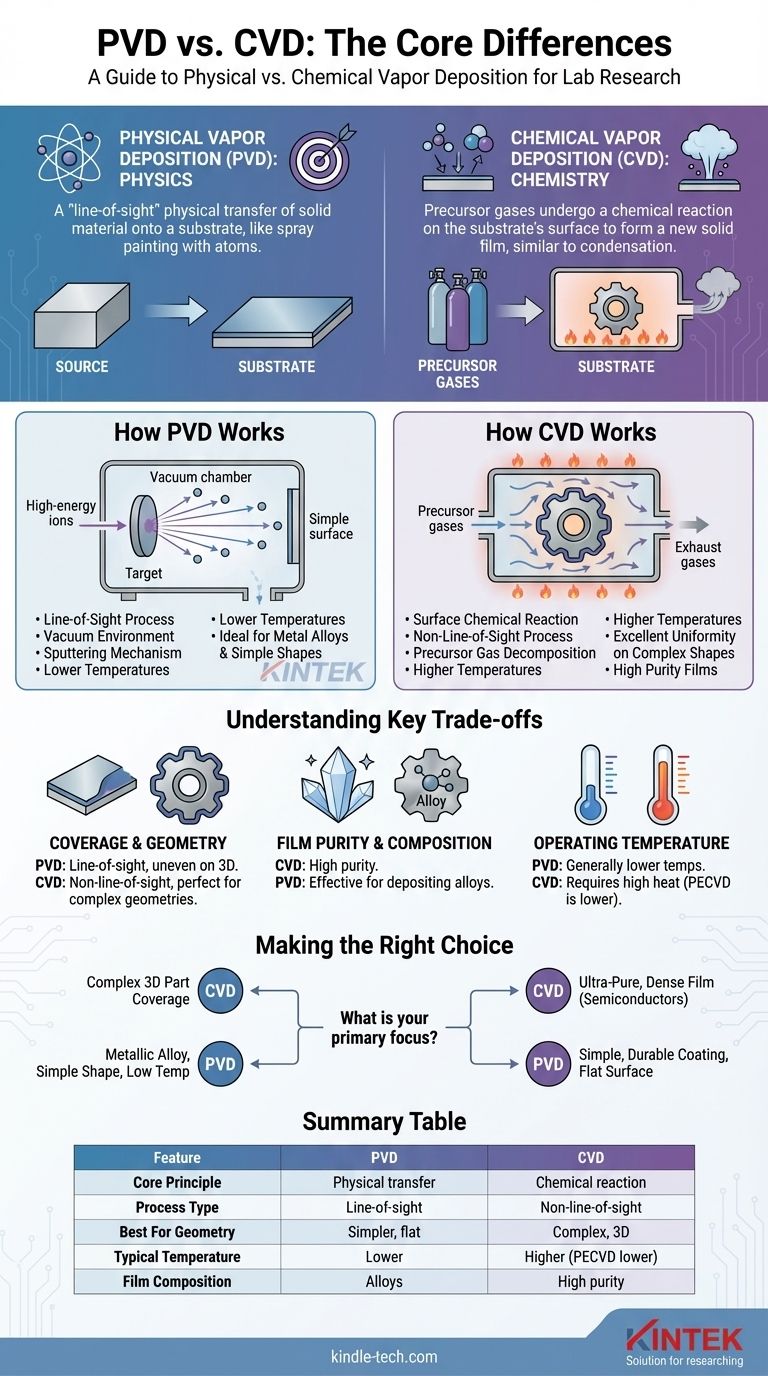

Em sua essência, a diferença é uma questão de física versus química. A Deposição Física de Vapor (PVD) é um processo de "linha de visão" que transfere fisicamente um material sólido para um substrato, muito parecido com pintar com átomos por spray. Em contraste, a Deposição Química de Vapor (CVD) usa gases precursores que sofrem uma reação química na superfície do substrato para formar um novo filme sólido, semelhante à forma como o orvalho se condensa em uma superfície fria.

A distinção fundamental é como o material de revestimento chega à superfície. O PVD transporta fisicamente os átomos em linha reta de uma fonte para o alvo, enquanto o CVD usa um gás químico para revestir uniformemente todas as superfícies expostas por meio de uma reação química.

Como Funciona a Deposição Física de Vapor (PVD)

O Princípio Central: Um Processo de "Linha de Visão"

PVD é um processo de revestimento mecânico realizado a vácuo. Depende de um caminho direto e desobstruído entre a fonte do material e o substrato a ser revestido.

Isso significa que apenas as superfícies que podem ser "vistas" pelo material fonte receberão o revestimento.

O Mecanismo de Transferência

Em métodos comuns de PVD, como a pulverização catódica (sputtering), um bloco sólido do material de revestimento (o "alvo") é bombardeado com íons de alta energia. Esse impacto desaloja fisicamente ou "pulveriza" átomos do alvo.

Esses átomos desalojados viajam em linha reta através da câmara de vácuo, eventualmente atingindo o substrato e se acumulando como um filme fino.

Características Principais do PVD

Devido à sua natureza física, o PVD é frequentemente realizado em temperaturas relativamente baixas. É excepcionalmente adequado para depositar ligas metálicas e revestir geometrias de substrato mais simples e planas, onde a cobertura uniforme de formas complexas não é um requisito.

Como Funciona a Deposição Química de Vapor (CVD)

O Princípio Central: Uma Reação Química de Superfície

CVD é um processo químico que depende da decomposição de gases reativos para criar um filme. O revestimento não é transferido de uma fonte sólida, mas é criado diretamente no substrato.

O Mecanismo de Formação

Um ou mais gases precursores voláteis são introduzidos em uma câmara de reação contendo o substrato aquecido. O calor fornece a energia necessária para iniciar uma reação química na superfície do substrato e nas proximidades dela.

Essa reação decompõe os gases precursores, depositando um filme de material sólido no substrato e criando subprodutos voláteis que são então exauridos da câmara.

Características Principais do CVD

CVD é um processo sem linha de visão. Os gases precursores envolvem o substrato, permitindo que a reação química ocorra uniformemente em todas as superfícies. Isso o torna ideal para revestir uniformemente componentes com formas complexas.

O processo oferece controle excepcional, capaz de criar camadas ultrafinas, densas e de altíssima pureza, razão pela qual é fundamental na fabricação de circuitos elétricos e semicondutores.

Compreendendo as Trocas Principais

Cobertura e Geometria

Esta é a diferença mais significativa. A natureza de linha de visão do PVD o torna perfeito para revestir superfícies planas, mas resulta em cobertura irregular em peças 3D complexas.

O CVD se destaca na criação de um revestimento perfeitamente uniforme (ou "conformado") sobre geometrias intrincadas e complexas, pois o gás pode alcançar todas as superfícies.

Pureza e Composição do Filme

O CVD pode produzir filmes de pureza extremamente alta porque os gases precursores podem ser refinados de acordo com padrões exatos.

O PVD é altamente eficaz para depositar ligas, pois a composição do alvo da fonte é transferida diretamente para o substrato.

Temperatura de Operação

Os métodos PVD geralmente operam em temperaturas mais baixas do que os processos CVD tradicionais.

O CVD padrão requer calor elevado para impulsionar as reações químicas necessárias, embora métodos especializados como o CVD Assistido por Plasma (PECVD) usem plasma para permitir essas reações em temperaturas mais baixas.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos específicos da geometria do seu componente, as propriedades de material desejadas e suas restrições de temperatura do processo.

- Se seu foco principal é revestir uniformemente uma peça complexa e 3D: CVD é a escolha clara devido ao seu processo de reação química sem linha de visão.

- Se seu foco principal é depositar uma liga metálica em uma forma simples em baixas temperaturas: PVD é frequentemente o método mais direto e eficiente.

- Se seu foco principal é criar um filme ultrafino e denso para uma aplicação em semicondutores: CVD é o padrão da indústria, oferecendo controle e pureza incomparáveis.

- Se seu foco principal é um revestimento simples e durável em uma superfície relativamente plana: PVD oferece uma solução robusta e bem estabelecida.

Em última análise, escolher o método correto requer a correspondência da natureza física ou química distinta do processo com o resultado desejado para o seu produto.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Princípio Central | Transferência física de átomos | Reação química na superfície |

| Tipo de Processo | Linha de visão | Sem linha de visão |

| Melhor Para Geometria | Superfícies mais simples e planas | Peças complexas e 3D |

| Temperatura Típica | Temperaturas mais baixas | Temperaturas mais altas (PECVD é mais baixo) |

| Composição do Filme | Excelente para ligas metálicas | Pureza e controle excepcionais |

Precisa de orientação especializada na seleção do processo de deposição correto para seu laboratório?

A escolha entre PVD e CVD é fundamental para alcançar as propriedades de filme, cobertura e desempenho desejados em seus substratos. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição de vapor. Nossos especialistas podem ajudá-lo a navegar nessas decisões técnicas para otimizar seus resultados de pesquisa e produção.

Entre em contato conosco hoje através do nosso [#ContactForm] para discutir como nossas soluções podem aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura