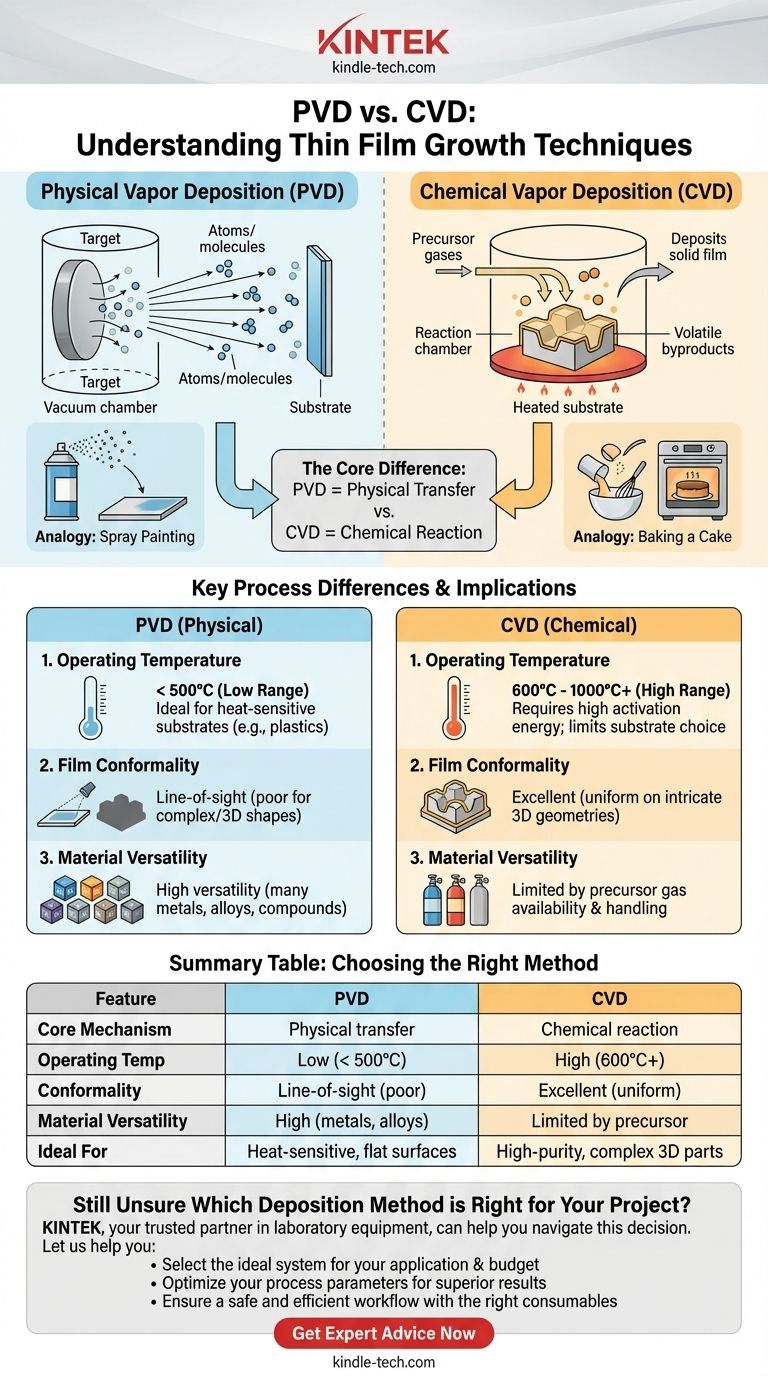

A diferença fundamental entre a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD) reside na forma como o material de revestimento chega e forma um filme sobre um substrato. PVD é um processo físico onde um material sólido ou líquido é vaporizado e depois condensa na superfície alvo. Em contraste, CVD é um processo químico onde gases precursores são introduzidos numa câmara e reagem numa superfície aquecida para formar o filme sólido desejado.

Escolher entre PVD e CVD não é selecionar uma tecnologia superior, mas sim adequar o mecanismo do processo aos seus requisitos de material, propriedades de filme desejadas e sensibilidade do substrato. A distinção central — transferência física versus reação química — dita cada parâmetro e resultado principal do processo.

O Mecanismo Central: Transformação Física vs. Química

Para entender as diferenças práticas, você deve primeiro compreender a natureza distinta de cada processo em nível atômico.

Deposição Física de Vapor (PVD): Uma Transferência em Linha de Visada

No PVD, o material a ser depositado começa como um alvo sólido numa câmara de vácuo. Este material é transformado em vapor por meios puramente físicos, como evaporação (aquecimento) ou pulverização catódica (bombardeamento com íons).

Esses átomos ou moléculas vaporizados viajam em linha reta através do vácuo e condensam fisicamente no substrato mais frio, formando um filme fino. O material depositado é quimicamente idêntico ao material de origem.

Pense no PVD como análogo à pintura por pulverização. Partículas de material são transportadas fisicamente de uma fonte e aderem a uma superfície diretamente em seu caminho.

Deposição Química de Vapor (CVD): Uma Reação Superficial

No CVD, o material de revestimento é introduzido como um ou mais gases precursores voláteis numa câmara de reação. Esses gases não são o material final do filme em si, mas sim os ingredientes químicos.

Quando esses gases entram em contato com o substrato aquecido, uma reação química é desencadeada. Essa reação decompõe os gases precursores, depositando o material sólido desejado no substrato e criando subprodutos voláteis que são então bombeados para fora da câmara.

Uma analogia eficaz para CVD é assar um bolo. Ingredientes líquidos (os gases precursores) reagem sob calor para formar uma estrutura sólida inteiramente nova (o filme).

Principais Diferenças de Processo e Suas Implicações

A distinção fundamental entre um caminho físico e químico cria diferenças significativas nos parâmetros do processo e nas características do filme resultante.

Temperatura de Operação

Os processos de CVD quase sempre exigem altas temperaturas (tipicamente 600°C a mais de 1000°C) para fornecer a energia de ativação necessária para que as reações químicas ocorram na superfície do substrato.

Os processos de PVD podem operar em uma faixa de temperatura muito mais baixa, frequentemente abaixo de 500°C e, às vezes, até perto da temperatura ambiente. A energia é usada para vaporizar a fonte, não para impulsionar uma reação no substrato.

Essa diferença de temperatura é frequentemente o fator mais importante na escolha de um método, pois dita quais materiais de substrato podem ser usados sem serem danificados ou derretidos.

Propriedades e Conformidade do Filme

Como o CVD envolve um gás que pode fluir ao redor de um objeto, ele produz filmes com excelente conformidade. Isso significa que ele pode depositar um revestimento uniforme sobre formas tridimensionais complexas com características intrincadas.

PVD é um processo de linha de visada. Como uma sombra projetada por uma luz, as áreas que não estão no caminho direto da fonte de vapor receberão pouco ou nenhum revestimento. Isso o torna ideal para superfícies planas, mas desafiador para geometrias complexas.

Versatilidade de Materiais e Substratos

PVD é extremamente versátil nos materiais que pode depositar. Essencialmente, qualquer metal, liga ou composto que possa ser vaporizado pode ser depositado.

CVD é limitado a materiais para os quais um gás precursor volátil e estável pode ser encontrado ou sintetizado. Esses precursores também podem ser altamente tóxicos, inflamáveis ou corrosivos, exigindo manuseio especializado e protocolos de segurança.

Compreendendo as Compensações

Nenhum método é universalmente melhor; cada um representa um conjunto de compromissos de engenharia.

A Compensação do PVD: Flexibilidade vs. Cobertura

As principais vantagens do PVD são sua baixa temperatura de operação e sua capacidade de depositar uma vasta gama de materiais. Isso o torna adequado para substratos sensíveis ao calor, como plásticos, aços temperados e muitos componentes eletrônicos.

A principal desvantagem é sua baixa conformidade em peças complexas. Embora a rotação do substrato possa mitigar isso, ela não consegue igualar a cobertura uniforme do CVD em geometrias altamente intrincadas.

A Compensação do CVD: Qualidade vs. Restrições

CVD é conhecido por produzir filmes excepcionalmente puros, densos e conformes com forte adesão devido às altas temperaturas do processo. Isso o torna o padrão ouro para aplicações que exigem revestimentos da mais alta qualidade em peças complexas, como na fabricação de semicondutores.

Suas principais limitações são o alto calor, que restringe a escolha do substrato, e a dependência da química precursora disponível, que limita as opções de materiais. O processo também pode gerar subprodutos perigosos que devem ser gerenciados.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção deve ser guiada por seus principais objetivos técnicos e operacionais.

- Se seu foco principal é revestir geometrias 3D complexas ou alcançar a máxima pureza do filme: CVD é frequentemente a escolha superior devido à sua excelente conformidade e processo de alta temperatura.

- Se seu foco principal é revestir materiais sensíveis à temperatura (como plásticos ou aço temperado): PVD é a escolha necessária devido às suas temperaturas de operação mais baixas.

- Se seu foco principal é depositar uma ampla variedade de ligas metálicas ou metais elementares: PVD oferece muito maior flexibilidade e não é limitado pela disponibilidade de gases precursores.

Em última análise, compreender a natureza física ou química central de cada processo capacita você a selecionar a ferramenta precisa para seu desafio de engenharia específico.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo Central | Transferência física (evaporação/pulverização catódica) | Reação química no substrato |

| Temperatura de Operação | Baixa (frequentemente < 500°C) | Alta (tipicamente 600°C - 1000°C+) |

| Conformidade do Filme | Linha de visada (baixa para formas complexas) | Excelente (uniforme em geometrias 3D) |

| Versatilidade de Materiais | Alta (metais, ligas, compostos) | Limitada pela disponibilidade de gás precursor |

| Ideal Para | Substratos sensíveis ao calor, superfícies planas | Filmes de alta pureza, peças 3D complexas |

Ainda Não Tem Certeza de Qual Método de Deposição é o Certo para o Seu Projeto?

Escolher entre PVD e CVD é crucial para alcançar as propriedades de filme desejadas e proteger seu substrato. A KINTEK, seu parceiro de confiança em equipamentos de laboratório, pode ajudá-lo a navegar nesta decisão.

Somos especializados em fornecer o equipamento de laboratório e os consumíveis certos para suas necessidades específicas de deposição de filmes finos. Nossos especialistas entendem as compensações entre sensibilidade à temperatura, requisitos de material e conformidade do revestimento.

Deixe-nos ajudá-lo a:

- Selecionar o sistema ideal para sua aplicação e orçamento

- Otimizar seus parâmetros de processo para resultados superiores

- Garantir um fluxo de trabalho seguro e eficiente com os consumíveis e suporte certos

Entre em contato com nossos especialistas técnicos hoje para uma consulta personalizada. Trabalharemos com você para garantir o sucesso do seu processo de deposição de filmes finos.

Obtenha Aconselhamento Especializado Agora

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD