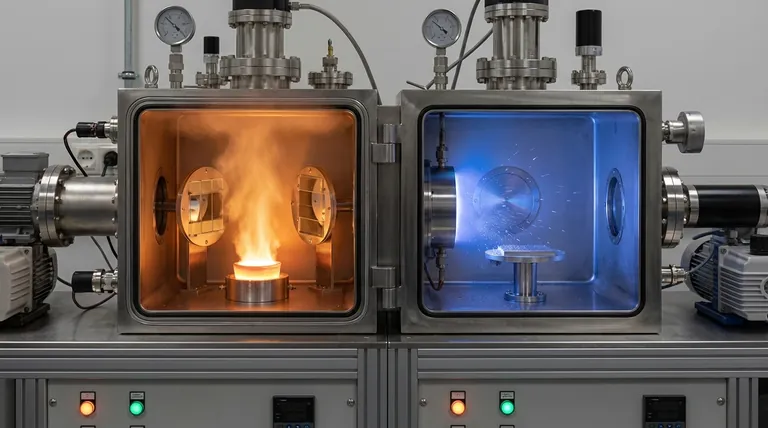

Em essência, a diferença entre pulverização catódica e evaporação reside na força versus calor. A pulverização catódica é um processo cinético que usa o bombardeamento de íons energéticos para arrancar fisicamente átomos de um material fonte, muito parecido com uma lixadeira que remove material de uma superfície. Em contraste, a evaporação é um processo térmico que envolve aquecer um material no vácuo até que ele ferva e se transforme em vapor, que então se condensa em um substrato para formar um revestimento.

A escolha entre pulverização catódica e evaporação é um clássico dilema de engenharia. A pulverização catódica oferece qualidade de filme, adesão e uniformidade superiores ao custo de velocidade e complexidade. A evaporação oferece um método mais rápido, simples e econômico para aplicações onde a precisão final não é o principal fator determinante.

Compreendendo os Mecanismos Centrais

Para selecionar o método correto, você deve primeiro entender como cada processo funciona em nível atômico. O mecanismo dita diretamente as propriedades do filme final.

Pulverização Catódica (Sputtering): Um Processo Cinético

A pulverização catódica ocorre em uma câmara de vácuo preenchida com um gás inerte, como argônio. Uma alta tensão é aplicada, criando um plasma.

Íons de argônio carregados positivamente deste plasma são acelerados e colidem com o material fonte, que é chamado de "alvo".

Este bombardeamento de alta energia tem força suficiente para ejetar átomos individuais do alvo. Esses átomos liberados viajam pela câmara e se depositam em seu substrato, formando um filme fino e denso.

Evaporação: Um Processo Térmico

A evaporação também ocorre em alto vácuo, mas depende da energia térmica. O material fonte é colocado em um recipiente (um "barco" ou "cadinho") e aquecido até atingir sua temperatura de vaporização.

À medida que o material ferve ou sublima, ele libera um fluxo de vapor de átomos. Esse vapor viaja em um caminho de linha de visão até entrar em contato com o substrato mais frio, onde se condensa de volta a um sólido, formando o revestimento.

Como o Mecanismo Determina as Propriedades do Filme

A natureza de alta energia dos átomos pulverizados confere-lhes vantagens distintas sobre os átomos de menor energia produzidos pela evaporação térmica.

Adesão e Densidade

As partículas pulverizadas atingem o substrato com energia cinética significativa. Isso faz com que elas se incrustem ligeiramente na superfície, resultando em uma resistência de adesão que pode ser dez vezes maior do que a dos filmes evaporados.

Essa energia também significa que os átomos se organizam de forma mais compacta, criando filmes que são mais duros e densos do que seus equivalentes evaporados.

Uniformidade e Controle de Espessura

A pulverização catódica permite um controle excepcionalmente fino da taxa de deposição. Ao gerenciar com precisão a potência do plasma e a pressão do gás, você pode obter filmes altamente uniformes com espessura repetível, o que é fundamental para aplicações como óptica e semicondutores.

As taxas de evaporação podem ser mais difíceis de controlar com o mesmo nível de precisão, às vezes levando a variações na espessura do filme em todo o substrato.

Estrutura Cristalina e Temperatura

Como os átomos pulverizados já possuem alta energia, eles podem formar estruturas de filme cristalinas e densas em substratos a temperaturas mais baixas.

A evaporação geralmente requer aquecer o substrato para dar aos átomos condensados energia suficiente para formar um filme cristalino bem ordenado. Isso torna a pulverização catódica uma escolha superior para revestir materiais sensíveis ao calor, como plásticos.

Compreendendo os Compromissos (Trade-offs)

Nenhum método é universalmente superior. A decisão de usar um em detrimento do outro envolve equilibrar os requisitos de desempenho com as realidades operacionais.

Velocidade de Deposição

A evaporação geralmente produz um fluxo de vapor mais robusto, permitindo taxas de deposição mais altas e tempos de execução mais curtos. Isso a torna altamente eficiente para produção em grande volume.

A pulverização catódica é um processo de ejeção átomo por átomo, o que geralmente resulta em taxas de deposição mais lentas em comparação com a evaporação.

Custo e Complexidade do Sistema

Os sistemas de pulverização catódica são inerentemente mais complexos. Eles exigem fontes de alimentação sofisticadas para gerar o plasma, sistemas de vácuo avançados e, frequentemente, campos magnéticos para confinar o plasma, levando a custos iniciais e operacionais mais altos.

Os sistemas de evaporação são mecanicamente mais simples e, portanto, mais econômicos e fáceis de manter.

Versatilidade de Materiais

A pulverização catódica se destaca no depósito de uma ampla gama de materiais, incluindo ligas e metais refratários, com excelente controle de composição.

A evaporação pode ser desafiadora para materiais com pontos de fusão muito altos ou para ligas onde diferentes elementos evaporam em taxas diferentes, alterando potencialmente a composição final do filme.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelos requisitos inegociáveis do seu projeto. Use estas diretrizes para selecionar o processo ideal.

- Se seu foco principal for qualidade máxima de filme e adesão: Escolha a pulverização catódica por suas camadas densas, uniformes e fortemente ligadas, ideais para dispositivos médicos, óptica avançada ou fabricação de semicondutores.

- Se seu foco principal for produção em grande volume e eficiência de custo: Escolha a evaporação por suas altas taxas de deposição e menor custo do sistema, adequada para revestimentos decorativos ou metalização simples.

- Se você estiver trabalhando com substratos sensíveis ao calor: A pulverização catódica é frequentemente a melhor escolha, pois pode produzir filmes de alta qualidade em temperaturas de substrato muito mais baixas.

- Se você precisar depositar ligas ou compostos complexos: A pulverização catódica oferece controle superior sobre a estequiometria (composição) do filme final.

Ao entender esses princípios centrais, você pode selecionar com confiança o método de deposição que se alinha perfeitamente com seus objetivos técnicos e financeiros.

Tabela Resumo:

| Característica | Pulverização Catódica (Sputtering) | Evaporação |

|---|---|---|

| Tipo de Processo | Cinético (força) | Térmico (calor) |

| Resistência da Adesão | Muito Alta | Padrão |

| Densidade do Filme | Alta, Densa | Menor |

| Uniformidade e Controle | Excelente | Bom |

| Velocidade de Deposição | Mais Lenta | Mais Rápida |

| Custo do Sistema | Mais Alto | Mais Baixo |

| Ideal Para | Óptica de alta qualidade, semicondutores, dispositivos médicos | Revestimentos decorativos, metalização simples, produção em grande volume |

Ainda em Dúvida Sobre Qual Método de Revestimento é o Melhor Para Sua Aplicação?

Escolher entre pulverização catódica e evaporação é fundamental para atingir as metas de desempenho e orçamento do seu projeto. Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e os consumíveis certos para suas necessidades específicas de revestimento, quer você precise da qualidade de filme superior da pulverização catódica ou da eficiência de custo da evaporação.

Deixe-nos ajudá-lo a aprimorar as capacidades do seu laboratório. Entre em contato com nossa equipe hoje para uma consulta personalizada para discutir seus requisitos e encontrar a solução perfeita.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante