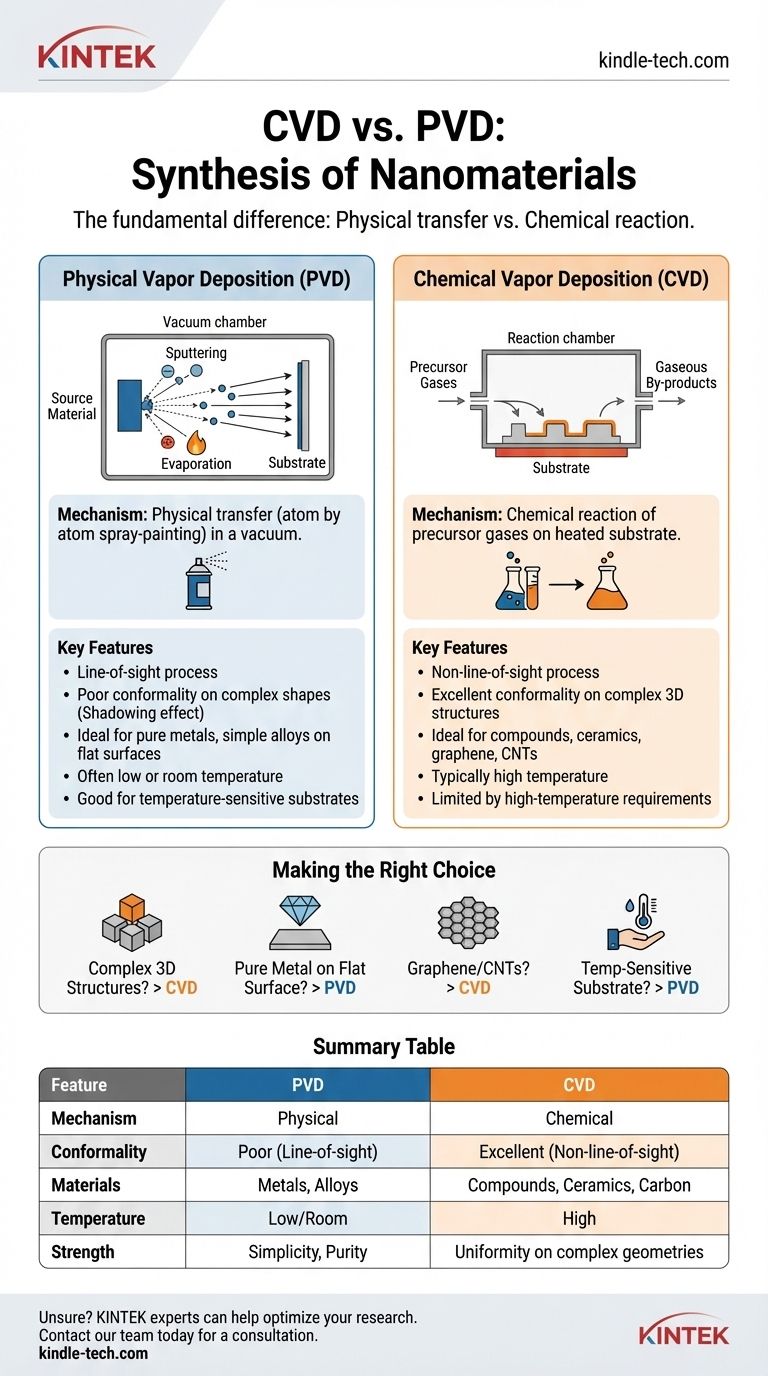

A diferença fundamental entre a Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD) reside na forma como o material viaja e se forma no substrato. PVD é um processo físico, semelhante a pintar com átomos, onde um material sólido é vaporizado e depois se condensa em uma superfície. Em contraste, CVD é um processo químico onde gases precursores reagem na superfície do substrato para crescer o material desejado, deixando para trás subprodutos gasosos.

A sua escolha entre estes métodos não é sobre qual é universalmente "melhor", mas sim qual mecanismo — uma transferência física ou uma reação química — se adequa melhor ao seu material, à geometria do seu substrato e às propriedades específicas que precisa de obter no nanomaterial final.

O Mecanismo Central: Físico vs. Químico

Os nomes "Deposição Física de Vapor" e "Deposição Química de Vapor" não são arbitrários; eles descrevem o estado fundamental do material que está a ser depositado. Compreender esta distinção é a chave para selecionar o método correto.

Como Funciona a Deposição Física de Vapor (PVD)

PVD é um processo de linha de visão que ocorre no vácuo. A ideia central é libertar fisicamente átomos ou moléculas de uma fonte sólida e fazê-los viajar em linha reta para revestir um substrato.

O material fonte é convertido em vapor através de meios puramente físicos, como pulverização catódica (sputtering) (bombardear a fonte com iões) ou evaporação térmica (aquecer a fonte até que vaporize). Estas partículas vaporizadas viajam então através da câmara de vácuo e condensam-se no substrato mais frio, formando uma película fina e pura.

Como Funciona a Deposição Química de Vapor (CVD)

CVD não começa com o material final em forma sólida. Em vez disso, utiliza um ou mais gases precursores voláteis que contêm os átomos necessários.

Estes gases são introduzidos numa câmara de reação onde se decompõem ou reagem uns com os outros sobre e perto de um substrato aquecido. Esta reação química forma o material sólido desejado diretamente na superfície, enquanto os produtos residuais são removidos por um fluxo contínuo de gás.

Diferenciadores Chave na Prática

A diferença entre uma transferência física e uma reação química cria consequências práticas significativas para a síntese de nanomateriais.

Conformidade do Revestimento e Geometria

Esta é, sem dúvida, a diferença prática mais significativa. Como o PVD é uma técnica de linha de visão, tem dificuldade em revestir superfícies complexas e não planas. Qualquer área que não esteja no caminho direto da fonte de vapor receberá pouco ou nenhum revestimento, um efeito conhecido como "sombreamento".

O CVD, no entanto, não é limitado pela linha de visão. Os gases precursores podem fluir para dentro e em torno de estruturas 3D complexas, buracos profundos ou áreas sombreadas, permitindo um revestimento altamente uniforme e conforme em todas as superfícies expostas.

Opções de Material e Precursores

O PVD é excelente para depositar materiais que podem ser facilmente vaporizados, como metais puros e certas ligas. O seu alcance é limitado aos elementos que podem ser efetivamente alvo por pulverização catódica ou evaporação.

O CVD destaca-se onde o PVD não consegue. Pode ser usado para depositar materiais a partir de elementos que são muito difíceis de evaporar, desde que exista um composto químico volátil adequado. Isto torna-o ideal para produzir compostos complexos, cerâmicas e nanoestruturas de carbono específicas, como grafeno e nanotubos de carbono.

Condições do Processo e Pureza

O PVD quase sempre requer um vácuo elevado para permitir que as partículas viajem sem colidir com moléculas de gás ambiente. Isto garante um revestimento muito puro, uma vez que os contaminantes são minimizados.

O CVD pode ser realizado sob uma gama mais ampla de pressões, desde baixa pressão até pressão atmosférica. A pureza de uma película CVD é determinada pela pureza dos gases precursores e pela precisão com que a reação química pode ser controlada.

Compreender as Trocas e Limitações

Nenhuma técnica é uma solução universal. A sua decisão deve ser informada pelas suas limitações inerentes.

O Desafio do PVD: Cobertura e Complexidade

O principal inconveniente do PVD é a sua má conformidade em formas complexas. É fundamentalmente uma técnica de revestimento de superfície para geometrias relativamente simples. A criação de películas de compostos complexos também requer múltiplas fontes, o que adiciona complexidade.

O Desafio do CVD: Química e Segurança

A força do CVD — a sua dependência da química — é também o seu principal desafio. Os gases precursores podem ser altamente tóxicos, corrosivos ou inflamáveis, exigindo protocolos de segurança significativos. As reações químicas podem ser complexas de controlar, e subprodutos indesejados podem, por vezes, contaminar a película.

Temperatura e Compatibilidade do Substrato

Os processos CVD requerem frequentemente altas temperaturas do substrato para fornecer a energia de ativação necessária para que as reações químicas ocorram. Isto pode torná-lo inadequado para revestir substratos sensíveis à temperatura, como certos polímeros. Muitas técnicas de PVD podem ser realizadas à temperatura ambiente ou perto dela, oferecendo muito maior flexibilidade de substrato.

Fazer a Escolha Certa para o Seu Objetivo

Selecione o seu método com base no requisito principal da sua aplicação.

- Se o seu foco principal é revestir uniformemente estruturas 3D complexas: O CVD é a única escolha viável devido à sua deposição sem linha de visão.

- Se o seu foco principal é depositar um metal elementar puro ou uma liga simples numa superfície plana: O PVD é frequentemente o método mais simples, rápido e direto.

- Se o seu foco principal é cultivar estruturas específicas e altamente cristalinas, como folhas de grafeno ou matrizes de nanotubos de carbono: O CVD é o método industrial dominante, pois constrói o material através de reações químicas controladas.

- Se o seu foco principal é revestir um substrato sensível à temperatura: O PVD é geralmente a escolha mais segura, uma vez que muitas das suas variantes podem operar a temperaturas significativamente mais baixas do que o CVD.

Em última análise, a sua escolha é ditada não apenas pelo material, mas pela geometria e precisão química que a sua aplicação exige.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo | Transferência física (pulverização catódica/evaporação) | Reação química na superfície do substrato |

| Conformidade do Revestimento | Linha de visão; má para formas 3D complexas | Sem linha de visão; excelente para formas 3D complexas |

| Opções de Material | Metais puros, ligas simples | Compostos complexos, cerâmicas, grafeno, nanotubos de carbono |

| Temperatura do Processo | Muitas vezes baixa ou à temperatura ambiente | Tipicamente alta temperatura |

| Compatibilidade do Substrato | Boa para materiais sensíveis à temperatura | Limitada pelos requisitos de alta temperatura |

| Força Principal | Simplicidade, pureza para superfícies planas | Uniformidade em geometrias complexas, materiais versáteis |

Ainda não tem certeza se o CVD ou o PVD é o ideal para a aplicação específica do seu laboratório?

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades de síntese de nanomateriais. Os nossos especialistas podem ajudá-lo a selecionar o sistema perfeito para alcançar revestimentos precisos, quer esteja a trabalhar com estruturas 3D complexas ou substratos sensíveis à temperatura.

Permita-nos ajudar a otimizar os seus processos de investigação e produção.

Contacte a nossa equipa hoje para uma consulta personalizada e descubra como as soluções da KINTEK podem melhorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos