Em sua essência, a diferença entre Deposição Química a Vapor (CVD) e Deposição por Camadas Atômicas (ALD) reside na forma como os precursores químicos são introduzidos no substrato. A CVD utiliza um fluxo contínuo e simultâneo de gases reativos para formar um filme, enquanto a ALD utiliza um processo sequencial e auto-limitante que deposita o filme uma única camada atômica por vez. Essa diferença fundamental no mecanismo dita todos os aspectos de seu desempenho, da velocidade à precisão.

Embora ambas sejam técnicas de deposição química, a escolha entre elas é uma troca direta entre velocidade e perfeição. A CVD oferece deposição de alta velocidade adequada para muitas aplicações, enquanto a ALD proporciona precisão e conformidade incomparáveis ao custo de ser significativamente mais lenta.

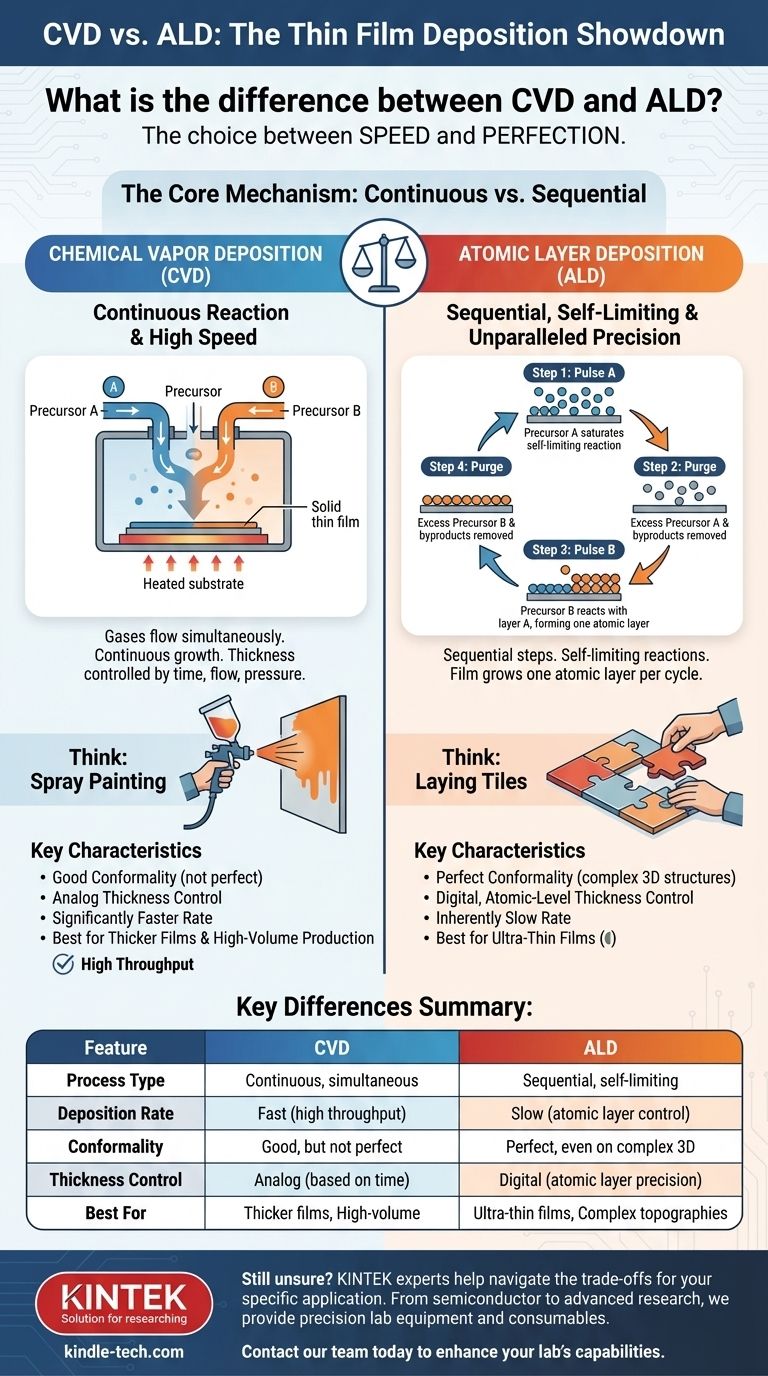

O Mecanismo Central: Contínuo vs. Sequencial

A mecânica do processo é o fator mais importante que distingue CVD e ALD. Isso dita as propriedades do filme resultante.

Como a CVD Funciona: Uma Reação Contínua

Em um processo CVD, um ou mais precursores gasosos são introduzidos em uma câmara de reação simultaneamente.

Esses gases reagem entre si e com a superfície aquecida do substrato, decompondo-se para formar um filme fino sólido. O crescimento é contínuo enquanto os gases estiverem fluindo.

Pense nisso como pintar com spray: você aplica tinta continuamente em uma superfície, e a espessura depende de quanto tempo você pulveriza e quão rápido você se move.

Como a ALD Funciona: Um Ciclo Auto-Limitante

A ALD divide a deposição em um ciclo de duas ou mais etapas sequenciais.

Primeiro, um pulso do primeiro gás precursor é introduzido. Ele reage com a superfície do substrato até que todos os locais de reação disponíveis estejam ocupados. Esta reação é auto-limitante; uma vez que a superfície está saturada, nenhum material adicional será depositado.

Em seguida, a câmara é purgada de qualquer excesso de precursor. Então, um segundo precursor é pulsado, reagindo apenas com a primeira camada para completar uma única camada atômica do material desejado. O ciclo é repetido para construir o filme camada por camada atômica.

Isso é mais como assentar ladrilhos individuais. Você coloca um conjunto de ladrilhos (precursor A), e eles só se encaixam em pontos específicos. Então você coloca o próximo conjunto (precursor B) que só se liga ao primeiro conjunto, completando uma camada perfeita.

Principais Diferenças em Desempenho e Qualidade

As diferenças mecânicas entre CVD e ALD levam a variações significativas no produto final e sua adequação para diferentes aplicações.

Conformidade: Revestindo Formas Complexas

A ALD é perfeitamente conforme. Como as reações auto-limitantes revestem todas as superfícies disponíveis, a ALD pode produzir um filme completamente uniforme mesmo dentro de trincheiras profundas e estruturas 3D complexas de alta razão de aspecto.

A CVD tem boa, mas não perfeita, conformidade. O fluxo contínuo pode levar a uma deposição mais rápida na abertura de uma característica do que em seu interior, resultando em um revestimento não uniforme. É vastamente superior às técnicas de linha de visão como PVD, mas não consegue igualar a perfeição da ALD.

Controle de Espessura: Atômico vs. Massa

A ALD oferece precisão digital em nível atômico. Como cada ciclo deposita uma quantidade conhecida e fixa de material (tipicamente uma fração de monocamada), a espessura final do filme é controlada simplesmente contando o número de ciclos.

O controle de espessura da CVD é analógico. Depende de gerenciar com precisão as taxas de fluxo de gás, pressão, temperatura e tempo de deposição. Embora altamente controlável, carece da precisão em escala atômica da ALD.

Taxa de Deposição: A Principal Troca

A CVD é significativamente mais rápida que a ALD, muitas vezes por uma ou duas ordens de magnitude. Seu processo de crescimento contínuo é adequado para depositar filmes mais espessos (de centenas de nanômetros a mícrons) ou para fabricação de alto volume.

A ALD é inerentemente lenta. A necessidade de pulsar e purgar gases para cada camada atômica individual a torna impraticável para filmes espessos. É reservada para aplicações onde filmes ultrafinos (tipicamente abaixo de 100 nm) e controle perfeito são necessários.

Compreendendo as Trocas Práticas

Escolher entre CVD e ALD não é sobre qual é "melhor", mas qual é a ferramenta correta para seu objetivo de engenharia específico. A decisão sempre envolve equilibrar prioridades concorrentes.

O Dilema Velocidade vs. Precisão

Esta é a troca central. Se sua aplicação pode tolerar pequenas imperfeições na espessura ou conformidade, mas exige alta produtividade, a CVD é a escolha lógica.

Se o desempenho do seu dispositivo depende absolutamente de um filme perfeitamente uniforme, sem furos e com espessura precisa, especialmente em uma topografia complexa, então a ALD é a única opção, e você deve aceitar o tempo de deposição mais lento.

Sensibilidade à Temperatura e ao Substrato

Os desafios da deposição de filmes finos frequentemente incluem limitações de temperatura. Os processos ALD podem frequentemente ser executados em temperaturas mais baixas do que muitos processos CVD tradicionais.

Isso torna a ALD altamente adequada para depositar filmes em substratos sensíveis à temperatura, como polímeros ou wafers semicondutores pré-processados que não podem suportar altas cargas térmicas.

Custo e Complexidade

Os sistemas CVD são geralmente mais simples e menos caros. A tecnologia é madura e amplamente utilizada para produção em larga escala.

Os sistemas ALD exigem válvulas e sistemas de controle altamente precisos e de ação rápida para gerenciar os ciclos de pulso e purga, o que pode aumentar a complexidade e o custo do equipamento. A química precursora para ALD também pode ser mais especializada e cara.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação irão direcioná-lo para o método de deposição correto.

- Se seu foco principal é a precisão máxima e cobertura perfeita em estruturas 3D complexas (por exemplo, transistores avançados, MEMS, nano-revestimentos): A ALD é a escolha definitiva por sua conformidade inigualável e controle em nível atômico.

- Se seu foco principal é a produção de alto rendimento de filmes de qualidade em superfícies mais simples (por exemplo, revestimentos protetores de ferramentas, óptica, camadas semicondutoras padrão): A CVD oferece um excelente equilíbrio entre velocidade, qualidade do filme e custo-benefício.

- Se seu foco principal é depositar um material que requer temperaturas muito baixas e alta densidade (por exemplo, eletrônicos sensíveis, dispositivos flexíveis): A janela de temperatura mais baixa da ALD e o crescimento de filmes de alta qualidade a tornam uma opção superior.

Em última análise, sua escolha é uma decisão estratégica que equilibra a demanda por perfeição com as realidades da eficiência de produção e do custo.

Tabela Resumo:

| Característica | Deposição Química a Vapor (CVD) | Deposição por Camadas Atômicas (ALD) |

|---|---|---|

| Tipo de Processo | Fluxo contínuo e simultâneo de gás | Ciclo sequencial e auto-limitante |

| Taxa de Deposição | Rápida (alta produtividade) | Lenta (controle de camada atômica) |

| Conformidade | Boa, mas não perfeita | Perfeita, mesmo em estruturas 3D complexas |

| Controle de Espessura | Analógico (baseado em tempo/fluxo) | Digital (precisão de camada atômica) |

| Melhor Para | Filmes mais espessos, produção de alto volume | Filmes ultrafinos, topografias complexas |

Ainda não tem certeza se CVD ou ALD é o ideal para as necessidades de deposição de filmes finos do seu laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório de precisão e consumíveis para todas as suas necessidades de deposição. Nossos especialistas podem ajudá-lo a navegar pelas trocas entre velocidade e precisão para selecionar a solução ideal para sua aplicação específica — seja você trabalhando em fabricação de semicondutores, MEMS, revestimentos protetores ou pesquisa avançada.

Deixe-nos ajudá-lo a alcançar resultados perfeitos. Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como as soluções da KINTEK podem aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

As pessoas também perguntam

- O que é o método de Deposição Física de Vapor no crescimento de cristais? Um Guia para Filmes Finos de Alta Pureza

- Por que um forno CVD horizontal de parede quente de três zonas é usado para revestimentos de Al2TiO5 MOCVD? Domine a uniformidade precisa do revestimento

- Qual é o processo de revestimento por deposição química de vapor? Obtenha revestimentos uniformes superiores para peças complexas

- Para que é utilizada a Deposição Química em Fase Vapor a Alta Temperatura (HTCVD)? Crescimento Avançado de Cristais de Carboneto de Silício

- Quais são os fatores que afetam a deposição química a vapor? Domine os Parâmetros Essenciais para Filmes Finos Superiores

- Qual o custo do revestimento DLC? Entenda o custo do acabamento premium de alto desempenho

- Qual substrato é usado na CVD? A Fundação para Filmes Finos de Alta Qualidade

- Qual é o método usado na deposição de filmes finos? Um Guia para PVD, CVD e ALD