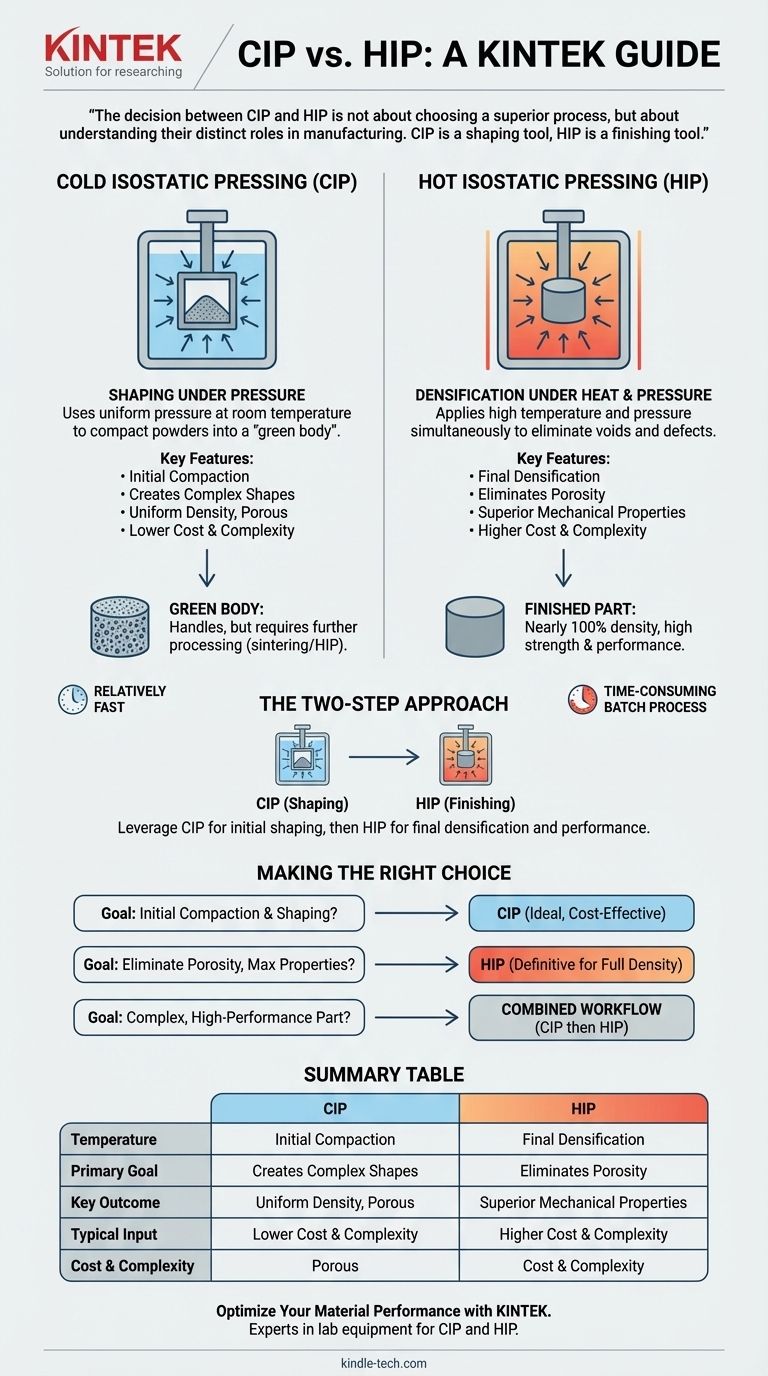

Em sua essência, a diferença entre a Prensagem Isostática a Frio (CIP) e a Prensagem Isostática a Quente (HIP) reside em uma variável crítica: o calor. O CIP usa apenas pressão alta e uniforme à temperatura ambiente para compactar pós em uma forma sólida. Em contraste, o HIP aplica pressão alta e alta temperatura simultaneamente para criar materiais totalmente densos com propriedades mecânicas superiores.

A decisão entre CIP e HIP não é sobre escolher um processo superior, mas sobre entender seus papéis distintos na fabricação. O CIP é uma ferramenta de conformação para compactação inicial, enquanto o HIP é uma ferramenta de acabamento para atingir densidade e desempenho máximos.

A Diferença Fundamental do Processo: A Adição de Calor

Os nomes "isostática a frio" e "isostática a quente" são bastante literais. A adição de energia térmica no processo HIP muda completamente seu propósito e resultado em comparação com a compactação a frio do CIP.

Prensagem Isostática a Frio (CIP): Conformação Sob Pressão

O CIP envolve colocar o pó em um molde flexível, que é então submerso em um meio líquido. Este líquido é pressurizado, exercendo pressão uniforme de todas as direções sobre o molde.

O objetivo principal do CIP é compactar o pó em um objeto sólido uniformemente denso, conhecido como "corpo verde". Esta peça tem resistência suficiente para ser manuseada, mas ainda é porosa e requer um processo térmico subsequente, como sinterização ou HIP, para atingir suas propriedades finais.

Prensagem Isostática a Quente (HIP): Adensamento Sob Calor e Pressão

O HIP pega um componente — que pode ser uma peça fundida de metal, uma peça impressa em 3D ou um "corpo verde" do CIP — e o coloca dentro de uma câmara de alta pressão. A câmara é preenchida com um gás inerte (tipicamente Argônio) e aquecida a temperaturas extremas.

A combinação de calor intenso e pressão de gás uniforme força os vazios internos e a porosidade do material a colapsar e a se ligarem metalurgicamente. O objetivo principal do HIP não é conformar a peça, mas sim eliminar defeitos internos e atingir quase 100% de densidade.

Comparando os Resultados e Aplicações

Embora ambos os processos usem pressão isostática (uniforme, em todas as direções), suas aplicações e as características resultantes do material são vastamente diferentes.

Propriedades e Desempenho do Material

Peças produzidas por CIP não são produtos acabados. Elas são porosas, frágeis e possuem baixa resistência mecânica. Seu valor reside na densidade uniforme, que evita empenamento durante a etapa subsequente de sinterização ou adensamento.

O HIP produz materiais com propriedades vastamente melhoradas. Ao eliminar a porosidade interna, o HIP melhora significativamente a uniformidade, a ductilidade, a resistência à fadiga e a resistência mecânica geral, tornando-o essencial para componentes de alto desempenho e críticos para a missão.

Complexidade Geométrica

O CIP é um excelente método para criar uma forma inicial, intrincada, a partir de uma fonte de pó. O molde flexível permite que geometrias complexas sejam formadas no estado "verde".

O HIP é usado para adensar peças que já possuem sua forma próxima à final, incluindo aquelas com geometrias complexas. É uma etapa de acabamento para componentes críticos onde defeitos internos não podem ser tolerados, independentemente de sua complexidade. Muitas vezes, uma peça é primeiro formada usando um método como CIP ou fabricação aditiva, e depois adensada usando HIP.

Entendendo as Compensações

A escolha de um processo requer uma compreensão clara dos custos, benefícios e limitações de cada método.

Custo e Complexidade do Processo

O CIP é um processo relativamente rápido e econômico. O equipamento opera à temperatura ambiente, tornando-o mais simples e menos intensivo em energia.

O HIP é um processo em lote significativamente mais caro e demorado. A necessidade de gerenciar com segurança temperaturas extremas e altas pressões de gás requer equipamentos especializados e de alto custo de capital e tempos de ciclo mais longos.

A Abordagem em Duas Etapas

É comum que esses processos sejam usados em conjunto. Um fabricante pode usar o CIP para formar uma peça complexa de forma econômica a partir do pó e, em seguida, usar o processo HIP, mais caro, como etapa final para atingir a densidade e o desempenho necessários para uma aplicação crítica.

Esta abordagem combinada aproveita os pontos fortes de cada método: CIP para conformação e HIP para aprimoramento final das propriedades.

Fazendo a Escolha Certa para o Seu Objetivo

Sua seleção depende inteiramente do que você precisa alcançar em seu fluxo de trabalho de fabricação.

- Se seu foco principal é criar um "corpo verde" uniforme a partir do pó para processamento subsequente: O CIP é a escolha ideal e econômica para compactação e conformação iniciais.

- Se seu foco principal é eliminar a porosidade interna e maximizar as propriedades mecânicas de uma peça acabada: O HIP é o processo definitivo para atingir a densidade total e desempenho superior.

- Se seu foco principal é fabricar uma peça complexa e de alto desempenho a partir de uma fonte de pó: Use um fluxo de trabalho combinado, começando com CIP para formar a forma e finalizando com HIP para atingir as especificações finais.

Ao entender seus papéis distintos, você pode alavancar o CIP para conformação e o HIP para desempenho final para otimizar seu processo de fabricação.

Tabela de Resumo:

| Característica | Prensagem Isostática a Frio (CIP) | Prensagem Isostática a Quente (HIP) |

|---|---|---|

| Temperatura | Temperatura Ambiente | Alta Temperatura (até 2000°C+) |

| Objetivo Principal | Conformar pó em um "corpo verde" | Eliminar porosidade; atingir quase 100% de densidade |

| Resultado Chave | Compacto uniforme e poroso para processamento posterior | Peça totalmente densa com propriedades mecânicas superiores |

| Entrada Típica | Pó | Peças fundidas, peças impressas em 3D ou "corpos verdes" de CIP |

| Custo e Complexidade | Custo mais baixo, processo mais simples | Custo mais alto, processo em lote complexo |

Otimize o Desempenho do Seu Material com a KINTEK

A escolha entre CIP e HIP é fundamental para alcançar a densidade, resistência e geometria desejadas em seus componentes. Se você precisa de uma solução de conformação eficiente ou de um processo de adensamento final para peças críticas para a missão, a KINTEK tem a experiência e o equipamento para apoiar os objetivos do seu laboratório.

Somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de processamento de materiais. Deixe que nossos especialistas ajudem você a selecionar a prensa correta para sua aplicação.

Entre em contato com a KINTEK hoje para discutir como nossas soluções de prensagem isostática podem aprimorar seu fluxo de trabalho de fabricação.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

As pessoas também perguntam

- Qual é o histórico do processo de Prensagem Isostática a Quente (HIP)? Das Raízes Nucleares ao Padrão Industrial

- Quais são os componentes de um sistema de prensagem isostática a quente? Um Guia para o Equipamento HIP Essencial

- Qual é o princípio da prensagem isostática a quente? Alcance 100% de Densidade e Desempenho Superior

- Qual é o processo de material HIP? Alcançar Densidade e Confiabilidade Quase Perfeitas

- O que é HIP no processamento de materiais? Alcance Densidade Quase Perfeita para Componentes Críticos