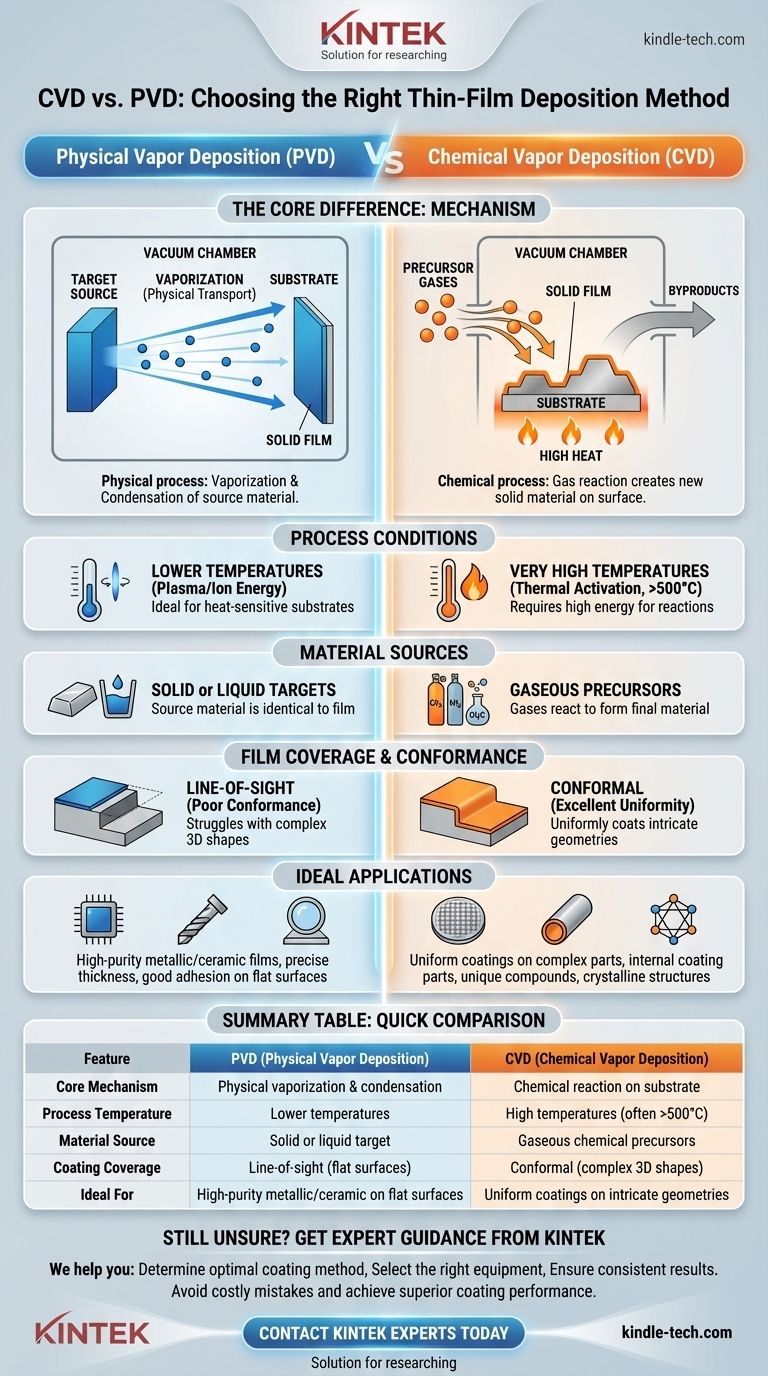

Em sua essência, a diferença entre Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD) reside em como o material de revestimento transita de sua fonte para a superfície alvo. PVD transporta fisicamente o material vaporizando uma fonte sólida ou líquida e condensando-a no substrato. Em contraste, CVD usa gases precursores reativos que sofrem uma reação química diretamente na superfície do substrato para criar um novo material sólido como um filme fino.

A distinção fundamental é sobre o mecanismo: PVD é um processo físico de vaporização e condensação, enquanto CVD é um processo químico onde os gases reagem para formar um filme sólido. Essa única diferença dita suas respectivas condições de processo, capacidades e aplicações ideais.

O Mecanismo Central: Transformação Física vs. Química

Para realmente entender essas tecnologias, você deve primeiro compreender suas abordagens fundamentalmente diferentes para construir um filme fino. Uma é um processo de transporte físico, enquanto a outra é um processo de criação química.

Deposição Física de Vapor (PVD): Uma Jornada de "Fonte para Alvo"

PVD é um processo de linha de visão. Começa com um material sólido, frequentemente chamado de "alvo", dentro de uma câmara de vácuo.

Essa fonte sólida é então vaporizada em átomos ou moléculas usando meios físicos. Isso pode ser feito aquecendo-a até evaporar ou bombardeando-a com íons de alta energia, um processo conhecido como sputtering (pulverização catódica).

Essas partículas vaporizadas viajam diretamente através do vácuo e se condensam fisicamente no substrato mais frio, formando o filme fino desejado. O material do filme é o mesmo que o material da fonte; ele apenas sofreu uma mudança de estado (sólido → vapor → sólido).

Deposição Química de Vapor (CVD): Criando um Filme a Partir de Precursores Gasosos

CVD é um processo de reação química. Não começa com o material de revestimento final em forma sólida.

Em vez disso, um ou mais gases voláteis, conhecidos como gases precursores, são introduzidos em uma câmara de reação contendo o substrato aquecido.

Quando esses gases entram em contato com a superfície quente, eles reagem ou se decompõem, deixando para trás um filme sólido de um novo material. O excesso de gás e os subprodutos são então bombeados para fora da câmara.

Principais Características do Processo

A diferença no mecanismo leva a requisitos de processo e resultados distintos para o filme resultante.

O Papel da Temperatura

Os processos CVD tradicionalmente exigem temperaturas muito altas (muitas vezes várias centenas a mais de mil graus Celsius) para fornecer a energia de ativação necessária para que as reações químicas ocorram na superfície do substrato.

O PVD pode frequentemente ser realizado em temperaturas mais baixas, pois depende de fontes de energia física (como plasma ou feixes de elétrons) em vez de apenas energia térmica. Isso torna o PVD adequado para revestir materiais que não suportam calor elevado.

Fontes de Material

Os materiais de partida são completamente diferentes. O PVD usa uma fonte sólida ou líquida do material exato que você deseja depositar.

O CVD depende de precursores químicos gasosos, que contêm os elementos necessários para formar o filme final através de uma reação.

Cobertura e Conformidade do Filme

Como o PVD é uma técnica de linha de visão, ele se destaca no revestimento de superfícies planas. No entanto, ele tem dificuldade em revestir uniformemente formas complexas e tridimensionais, pois as áreas "sombreadas" receberão pouco ou nenhum revestimento.

O CVD, em contraste, usa gases que podem fluir ao redor e para dentro de características intrincadas. Isso permite que ele produza revestimentos altamente conformes que cobrem uniformemente até as geometrias mais complexas.

Compreendendo as Compensações (Trade-offs)

Nenhum método é universalmente superior; a escolha depende inteiramente dos requisitos específicos da aplicação.

PVD: Precisão e Variedade de Materiais

O PVD oferece excelente controle sobre a espessura do filme e pode ser usado para depositar uma vasta gama de materiais, incluindo metais, ligas e certas cerâmicas com pontos de fusão muito altos. É valorizado por sua capacidade de criar filmes densos, duros e de alta pureza com forte adesão.

CVD: Revestimentos Conformados e Materiais Únicos

O CVD é o campeão da uniformidade e cobertura conforme. É o método preferido para revestir o interior de peças complexas ou criar camadas uniformes na fabricação de semicondutores. O processo químico também permite a formação de compostos e estruturas cristalinas únicas que podem ser difíceis de alcançar com PVD.

Armadilhas Comuns a Evitar

Um erro comum é escolher um método com base na familiaridade em vez dos requisitos. Usar PVD em uma peça complexa pode levar a revestimentos não uniformes e não confiáveis. Inversamente, usar CVD de alta temperatura em um substrato sensível à temperatura pode danificar ou destruir a peça.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser impulsionada pelo objetivo específico que você precisa alcançar para seu componente ou dispositivo.

- Se seu foco principal é revestir uniformemente uma forma complexa e 3D: CVD é quase sempre a escolha correta devido à sua cobertura conforme superior.

- Se seu foco principal é depositar um filme metálico ou cerâmico de alta pureza em uma superfície relativamente plana: PVD oferece excelente controle, uma ampla seleção de materiais e tipicamente boa adesão.

- Se seu foco principal é revestir um substrato sensível à temperatura: PVD ou uma variante especializada como CVD Assistido por Plasma (PACVD) são suas opções necessárias.

Compreender a diferença fundamental entre transporte físico e reação química é a chave para selecionar a tecnologia certa para seu desafio de engenharia específico.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo Central | Vaporização física e condensação | Reação química na superfície do substrato |

| Temperatura do Processo | Temperaturas mais baixas | Altas temperaturas (frequentemente >500°C) |

| Fonte de Material | Alvo sólido ou líquido | Precursores químicos gasosos |

| Cobertura do Revestimento | Linha de visão (bom para superfícies planas) | Conforme (excelente para formas 3D complexas) |

| Ideal Para | Filmes metálicos/cerâmicos de alta pureza em superfícies planas | Revestimentos uniformes em geometrias intrincadas |

Ainda em Dúvida Sobre Qual Método de Revestimento é Certo Para Sua Aplicação?

A escolha entre PVD e CVD pode ser complexa, mas você não precisa tomar essa decisão crítica sozinho. A KINTEK é especializada em equipamentos de laboratório e consumíveis, servindo pesquisadores e engenheiros que necessitam de soluções precisas de deposição de filme fino.

Nós podemos ajudar você a:

- Determinar o método de revestimento ideal para seu substrato específico e requisitos de desempenho

- Selecionar o equipamento certo para as necessidades exclusivas do seu laboratório

- Garantir que seus processos de filme fino entreguem resultados consistentes e confiáveis

Nossa experiência em equipamentos de laboratório significa que entendemos as nuances das tecnologias PVD e CVD. Deixe-nos ajudá-lo a evitar erros dispendiosos e alcançar um desempenho de revestimento superior.

Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada e descubra como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo