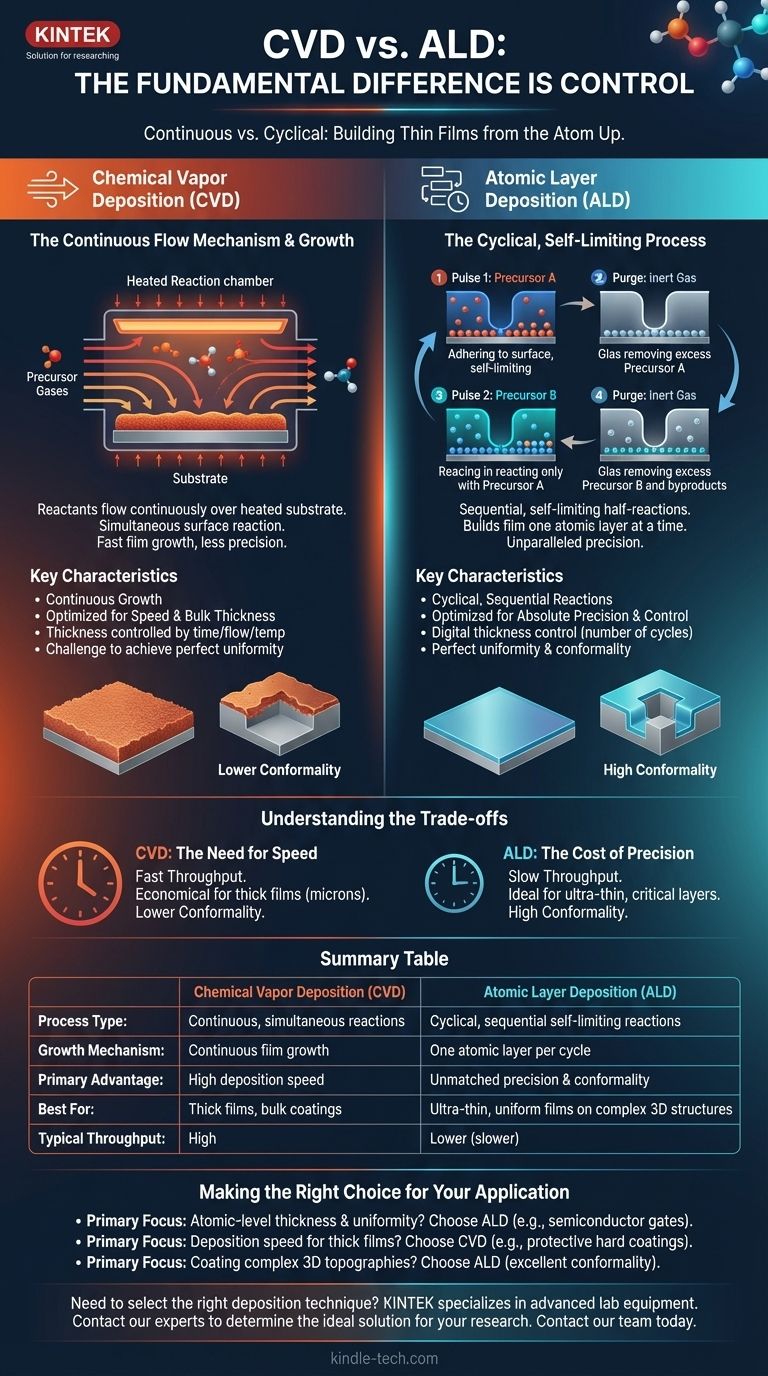

Em suma, a diferença fundamental entre a Deposição Química de Vapor (CVD) e a Deposição de Camada Atômica (ALD) é o controle. A CVD é um processo contínuo onde os gases precursores reagem simultaneamente na superfície de um substrato, tornando-o rápido, mas menos preciso. A ALD é um processo cíclico e sequencial onde os gases são introduzidos um de cada vez, criando uma reação autolimitante que permite a deposição de uma única e perfeita camada atômica por ciclo, oferecendo uma precisão incomparável.

Embora ambos os métodos construam filmes finos a partir de gases químicos, a distinção principal é o seu mecanismo de crescimento. A CVD é um processo contínuo otimizado para velocidade e espessura em massa, enquanto a ALD é um processo sequencial e autolimitante otimizado para precisão absoluta, uniformidade e controle em escala atômica.

Compreendendo o Processo de Deposição Química de Vapor (CVD)

O Mecanismo de Fluxo Contínuo

Em um processo CVD, um ou mais gases precursores reativos são continuamente introduzidos em uma câmara de reação. Esses gases fluem sobre um substrato aquecido.

Reação e Crescimento da Superfície

O calor fornece a energia térmica necessária para que os gases precursores reajam ou se decomponham na superfície do substrato. Essa reação química forma um filme fino sólido e estável.

Principais Características da CVD

O crescimento do filme é contínuo enquanto os gases estão fluindo e a temperatura é mantida. A espessura é controlada gerenciando o tempo de deposição, as taxas de fluxo de gás e a temperatura. Este método é relativamente rápido, mas alcançar uma uniformidade perfeita pode ser um desafio.

A Revolução da Deposição de Camada Atômica (ALD)

Um Processo Cíclico e Autolimitante

A ALD refina o conceito de CVD, dividindo a reação contínua em duas meias-reações distintas e autolimitantes. Um ciclo ALD completo consiste em quatro etapas sequenciais que são repetidas para construir a camada do filme, camada atômica por camada atômica.

Etapa 1: Primeiro Pulso Precursor

O primeiro gás precursor (A) é pulsado na câmara. Ele reage com a superfície do substrato até que todos os sítios de reação disponíveis estejam ocupados. Esta reação é autolimitante; uma vez que a superfície está saturada, nenhum outro precursor pode se ligar.

Etapa 2: Purga

Um gás inerte, como nitrogênio ou argônio, é usado para purgar a câmara. Esta etapa remove completamente qualquer excesso de moléculas precursoras A não reagidas.

Etapa 3: Segundo Pulso Precursor

O segundo gás precursor (B) é pulsado na câmara. Ele reage exclusivamente com a camada do precursor A que já está quimicamente ligada à superfície. Esta reação também é autolimitante.

Etapa 4: Purga

A câmara é purgada novamente com o gás inerte para remover qualquer precursor B não reagido e os subprodutos da reação. Ao final desta etapa, exatamente uma monocamada do material final foi depositada.

O Resultado: Precisão Inigualável

A espessura final do filme é determinada simplesmente pelo número de ciclos ALD realizados. Isso dá aos engenheiros um controle digital, sub-nanométrico sobre o produto final, o que é impossível de alcançar com a CVD convencional.

Compreendendo as Compensações

O Custo da Precisão

A maior força da ALD — sua precisão — também está ligada à sua principal fraqueza: a velocidade. Construir um filme uma camada atômica de cada vez é inerentemente lento. A produtividade da ALD é significativamente menor do que a da CVD, tornando-a menos econômica para aplicações que exigem filmes espessos (na faixa de mícrons).

Conformidade vs. Velocidade

A natureza autolimitante da ALD permite revestir perfeitamente estruturas tridimensionais extremamente complexas com um filme uniforme. Isso é conhecido como alta conformidade. A CVD tem dificuldades com tais estruturas, resultando frequentemente em depósitos mais espessos na abertura de uma característica e depósitos mais finos na parte inferior.

Temperatura do Processo e Qualidade do Material

Como as reações ALD são tão controladas, elas podem frequentemente ser realizadas em temperaturas mais baixas do que a CVD. Isso torna a ALD adequada para substratos sensíveis à temperatura. As etapas de purga também garantem filmes de pureza extremamente alta com menos defeitos e maior densidade.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da técnica de deposição correta requer uma compreensão clara do objetivo principal do seu projeto.

- Se o seu foco principal é o controle de espessura em nível atômico e uniformidade perfeita: Escolha ALD para aplicações críticas como óxidos de porta de semicondutores, camadas de barreira em circuitos integrados ou revestimento de estruturas nanométricas complexas.

- Se o seu foco principal é a velocidade de deposição para filmes mais espessos: Escolha CVD para aplicações como revestimentos protetores duros e espessos em ferramentas de máquinas, filmes ópticos ou camadas semicondutoras em massa onde pequenas variações de espessura são aceitáveis.

- Se o seu foco principal é revestir topografias 3D complexas com alta fidelidade: ALD é a escolha superior devido à sua excelente conformidade, garantindo que cada superfície seja revestida uniformemente.

Em última análise, compreender essa diferença fundamental entre o crescimento contínuo (CVD) e cíclico (ALD) permite que você selecione a ferramenta precisa necessária para construir materiais átomo por átomo.

Tabela Resumo:

| Característica | Deposição Química de Vapor (CVD) | Deposição de Camada Atômica (ALD) |

|---|---|---|

| Tipo de Processo | Reações contínuas e simultâneas | Reações cíclicas, sequenciais e autolimitantes |

| Mecanismo de Crescimento | Crescimento contínuo do filme | Uma camada atômica por ciclo |

| Vantagem Principal | Alta velocidade de deposição | Precisão e conformidade inigualáveis |

| Melhor Para | Filmes espessos, revestimentos em massa | Filmes ultrafinos e uniformes em estruturas 3D complexas |

| Produtividade Típica | Alta | Menor (mais lenta) |

Precisa selecionar a técnica de deposição certa para seus materiais ou aplicação específica? A escolha entre CVD e ALD é crítica para alcançar qualidade, uniformidade e desempenho ideais do filme. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Nossos especialistas podem ajudá-lo a determinar a solução ideal — seja priorizando a velocidade da CVD ou o controle em nível atômico da ALD — para aprimorar seus resultados de pesquisa e desenvolvimento. Entre em contato com nossa equipe hoje para discutir as necessidades exclusivas do seu laboratório e descobrir como nossas soluções podem impulsionar o seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento