Em sua essência, uma prensa hidráulica é um sistema de dois cilindros interligados de tamanhos diferentes, preenchidos com um fluido incompressível. Os componentes fundamentais incluem uma estrutura estrutural, um cilindro menor chamado êmbolo (ou pistão de acionamento), um cilindro maior chamado pistão principal (ou cilindro mestre), pistões que se movem dentro desses cilindros e um sistema de potência (bomba) que circula o fluido hidráulico, tipicamente óleo. Esta construção simples permite que a máquina converta uma pequena força aplicada em uma força de saída excepcionalmente grande.

A genialidade de uma prensa hidráulica não reside em suas partes individuais, mas em como seu arranjo alavanca um princípio fundamental da física: a Lei de Pascal. Esta lei afirma que a pressão aplicada a um fluido confinado é transmitida sem diminuição a cada porção do fluido e às paredes do recipiente contêiner.

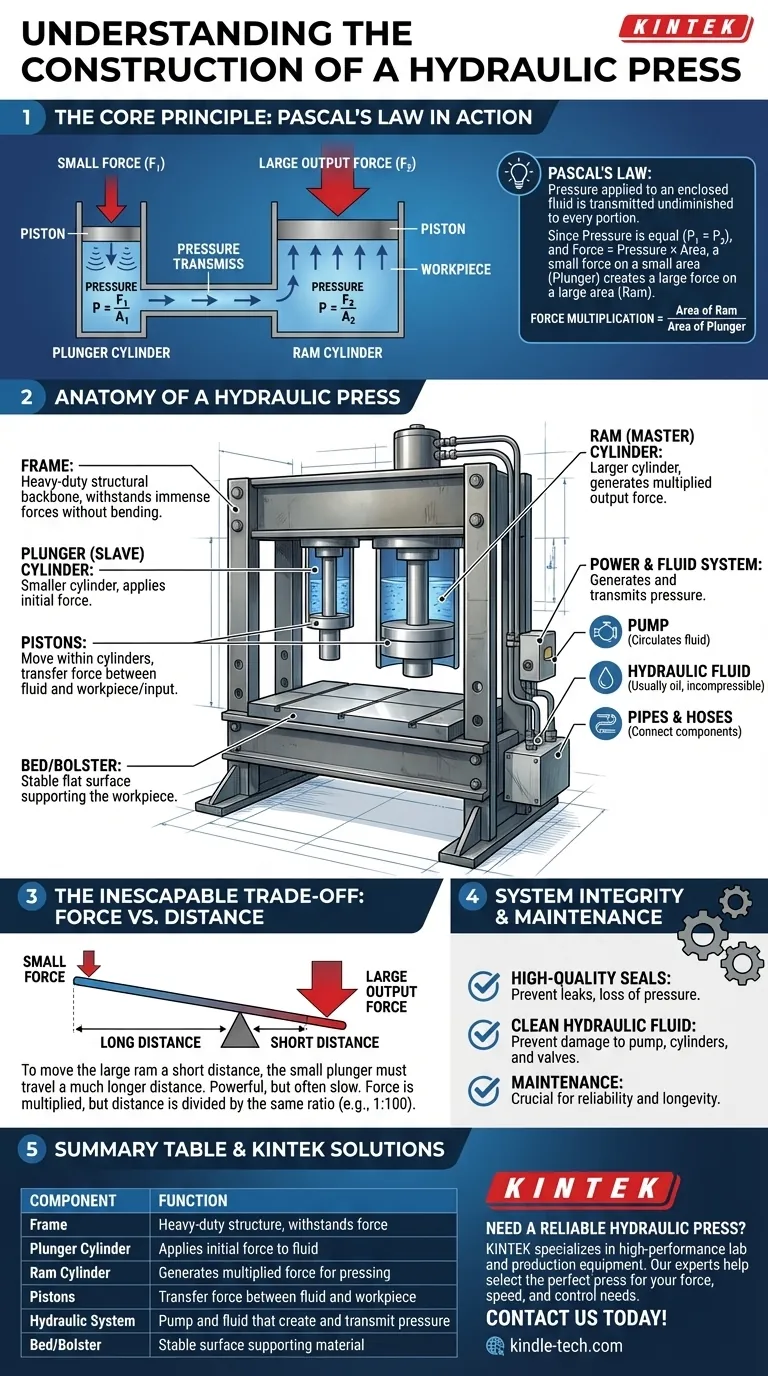

O Princípio Central: A Lei de Pascal em Ação

Para entender a construção, você deve primeiro entender o "porquê" por trás dela. Todo o projeto é uma aplicação prática da multiplicação de força.

Como a Pressão Cria Força

Pressão é definida como força por unidade de área (P = F/A). De acordo com a Lei de Pascal, a pressão criada pelo pequeno êmbolo é transmitida igualmente por todo o fluido para o pistão principal grande.

Como a pressão é a mesma em ambos os pistões, mas suas áreas são diferentes, as forças que eles produzem também são diferentes. Uma pequena força no êmbolo pequeno cria uma força muito maior no pistão principal grande.

A Fórmula de Multiplicação de Força

A relação é simples: a força é multiplicada pela razão das áreas dos dois pistões. Se o pistão principal tiver 100 vezes a área de superfície do pistão de acionamento, a força de saída será 100 vezes a força de entrada.

Anatomia de uma Prensa Hidráulica

Embora os projetos variem, quase todas as prensas hidráulicas são construídas a partir destes grupos funcionais principais. Cada componente tem um papel distinto na geração e contenção de imensa força.

A Estrutura: A Espinha Dorsal Estrutural

A estrutura é a estrutura de serviço pesado que mantém todos os componentes juntos. Ela deve ser incrivelmente robusta para suportar as enormes forças geradas pela prensa sem dobrar ou quebrar.

Os Cilindros Hidráulicos: Êmbolo e Pistão Principal

Este é o coração do sistema.

- O Êmbolo (ou cilindro escravo) é o cilindro menor onde a força inicial é aplicada.

- O Pistão Principal (ou cilindro mestre) é o cilindro muito maior onde a força multiplicada é entregue para realizar o trabalho.

Os Pistões: Traduzindo Força

Um pistão é um cilindro ou disco sólido que se encaixa perfeitamente dentro de cada cilindro hidráulico. Ele se move para cima e para baixo, transferindo força do fluido hidráulico para a peça de trabalho ou vice-versa.

O Sistema de Potência e Fluido: Gerando Pressão

Este sistema cria e transmite a pressão. Ele consiste em:

- Uma bomba para mover o fluido hidráulico para o sistema.

- Fluido hidráulico (geralmente óleo) que é quase incompressível, tornando-o perfeito para transmitir pressão.

- Tubos e mangueiras para conectar os cilindros e a bomba.

A Área de Trabalho: Base e Placa de Apoio

A base, placa de base ou placa de apoio é a superfície plana e estável que suporta o material que está sendo prensado. Ela fica diretamente sob o pistão principal e também deve ser forte o suficiente para resistir à força de prensagem.

Compreendendo as Compensações

A imensa multiplicação de força de uma prensa hidráulica não vem de graça. Entender sua limitação principal é crucial para sua aplicação correta.

A Compensação Inevitável: Força vs. Distância

A compensação central é entre a força e a distância que o pistão principal percorre. Para mover o pistão principal grande uma pequena distância, o êmbolo pequeno deve percorrer uma distância muito maior.

Por exemplo, para levantar o pistão principal em 1 polegada, um êmbolo com 1/100 da área deve ser empurrado por 100 polegadas de curso. Isso torna as prensas hidráulicas poderosas, mas muitas vezes lentas.

Integridade do Sistema e Manutenção

Sistemas hidráulicos operam sob pressão extrema. Isso exige vedações de alta qualidade para evitar vazamentos, o que causaria perda de pressão e força.

O fluido hidráulico também deve ser mantido limpo. Contaminantes podem danificar a bomba, riscar as paredes do cilindro e fazer com que as válvulas falhem, comprometendo todo o sistema.

Fazendo a Escolha Certa para Sua Aplicação

A construção de uma prensa hidráulica é um reflexo direto de seu propósito. Ao entender como os componentes trabalham juntos, você pode apreciar melhor sua aplicação.

- Se seu foco principal é maximizar a força: A razão entre as áreas dos cilindros do pistão principal e do êmbolo é o elemento de design mais crítico.

- Se seu foco principal é velocidade e controle: A sofisticação da bomba, válvulas e sistema de controle é fundamental para regular o fluxo e a pressão de forma eficiente.

- Se seu foco principal é confiabilidade: A qualidade da construção da estrutura e a integridade das vedações hidráulicas são inegociáveis.

Em última análise, a construção de uma prensa hidráulica é uma demonstração elegante e poderosa da mecânica dos fluidos, projetada para transformar uma pequena entrada em uma saída imensa e controlável.

Tabela de Resumo:

| Componente | Função |

|---|---|

| Estrutura | Estrutura de serviço pesado para suportar força imensa |

| Cilindro do Êmbolo | Aplica a força inicial ao fluido hidráulico |

| Cilindro do Pistão Principal | Gera força multiplicada para prensagem |

| Pistões | Transferem força entre o fluido e a peça de trabalho |

| Sistema Hidráulico | Bomba e fluido que criam e transmitem pressão |

| Base/Placa de Apoio | Superfície estável que suporta o material a ser prensado |

Precisa de uma prensa hidráulica confiável para seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo prensas hidráulicas robustas projetadas para precisão e durabilidade. Nossos especialistas podem ajudá-lo a selecionar a prensa perfeita para atender às suas necessidades específicas de força, velocidade e controle. Entre em contato conosco hoje para discutir sua aplicação e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas Manuais Integradas para Uso em Laboratório

- Máquina Automática de Prensagem a Quente de Laboratório

- Máquina de Prensagem Hidráulica Aquecida Automática com Placas Aquecidas para Prensagem a Quente de Laboratório

- Máquina Manual de Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa a Quente de Laboratório

As pessoas também perguntam

- O que se pode fazer com uma prensa hidráulica? Uma Ferramenta Versátil para Aplicações Industriais e Científicas

- Por que uma prensa hidráulica de laboratório é usada para baterias de estado sólido? Atingir 240 MPa para Transporte de Íons de Pico

- Por que o brometo de potássio usado para fazer o pastilha de KBr deve estar seco? Evite Erros Custosos na Espectroscopia de IV

- Por que uma prensa hidráulica de laboratório é essencial para a peletização de Ca3Co4O9? Otimizar o Transporte de Massa Pré-Sinterizado

- Qual é a função das prensas hidráulicas de laboratório na preparação de resíduos de lixiviação? Domine a precisão de amostras de SEM

- Qual pressão uma prensa hidráulica deve ter? Concentre-se na Tonelagem para Sua Aplicação

- Como funciona uma prensa? Um guia sobre força, calor e controle

- Os sistemas hidráulicos precisam aquecer? Proteja o seu equipamento contra danos por arranque a frio