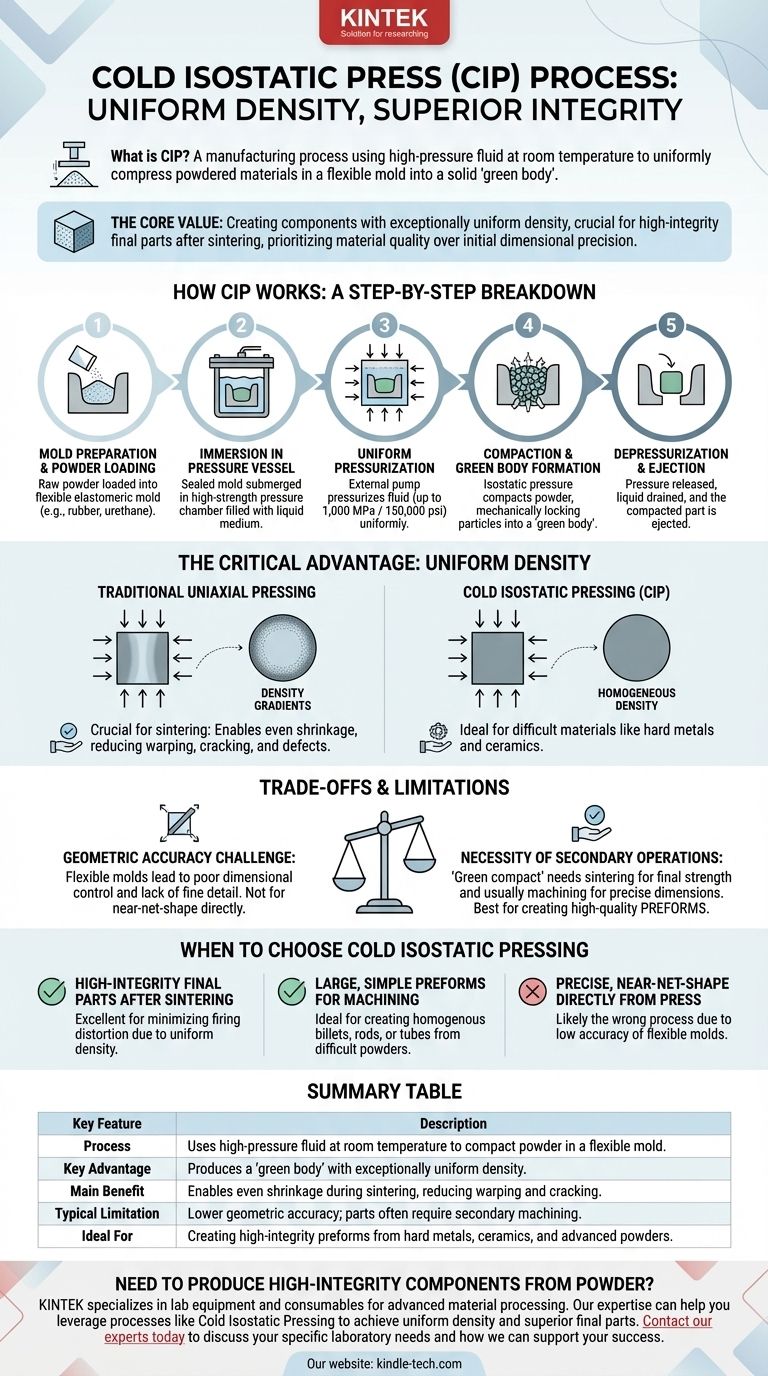

Em sua essência, a Prensagem Isostática a Frio (CIP) é um processo de fabricação que utiliza fluido de alta pressão em temperatura ambiente para comprimir uniformemente materiais em pó. O pó é selado em um molde flexível e submerso em um líquido, que é então pressurizado por todos os lados para compactar o pó em uma forma sólida e coesa conhecida como "corpo verde".

O verdadeiro valor do CIP não é simplesmente criar uma forma sólida, mas criar um componente com densidade excepcionalmente uniforme. Essa uniformidade é a chave para produzir peças finais de alta integridade após a queima subsequente, mesmo que isso signifique sacrificar a precisão dimensional inicial.

Como Funciona a Prensagem Isostática a Frio: Uma Análise Passo a Passo

O processo CIP é conceitualmente simples, mas poderoso em sua execução. Ele transforma pó solto em um objeto sólido através da aplicação metódica de pressão imensa e uniforme.

Passo 1: Preparação do Molde e Carregamento do Pó

Primeiro, a matéria-prima em forma de pó é carregada em um molde flexível e elastomérico. Esses moldes são tipicamente feitos de materiais como borracha, uretano ou cloreto de polivinila que podem se deformar facilmente sob pressão.

Passo 2: Imersão no Recipiente de Pressão

O molde preenchido e selado é colocado dentro de uma câmara de pressão de alta resistência. Este recipiente é projetado para suportar carregamento severo e cíclico de pressões extremamente altas.

Passo 3: Pressurização Uniforme

A câmara é preenchida com um meio líquido, geralmente água com um inibidor de corrosão ou um óleo especializado. Uma bomba externa pressuriza este fluido, às vezes a níveis tão altos quanto 1.000 MPa (150.000 psi).

Passo 4: Compactação e Formação do Corpo Verde

O líquido transmite a pressão de forma igual e simultânea a todas as superfícies do molde flexível. Essa pressão isostática colapsa o molde, compactando as partículas de pó internas e travando-as mecanicamente. A peça sólida resultante é chamada de "compacto verde" ou "corpo verde".

Passo 5: Despressurização e Ejeção

Após uma breve espera, a pressão é liberada e o líquido é drenado. O molde retorna à sua forma original, permitindo a fácil remoção da peça recém-formada e compactada.

A Vantagem Crítica: Densidade Uniforme

A característica definidora do CIP é a qualidade do componente que ele produz. Ao contrário de outros métodos de prensagem, o uso de pressão de fluido garante um resultado singularmente homogêneo.

Por Que a Pressão Isostática é Importante

Na prensagem uniaxial tradicional, onde a pressão é aplicada a partir de uma ou duas direções, os gradientes de densidade são comuns. As áreas mais próximas da prensa são mais densas do que as do centro. A pressão isostática elimina esse problema, garantindo que cada parte do componente tenha uma densidade consistente.

O Benefício para o Pós-processamento

Essa densidade uniforme é crucial para operações secundárias, especialmente a sinterização (queima em alta temperatura para ligar completamente as partículas). Um corpo verde uniformemente denso encolherá de forma previsível e uniforme durante a sinterização, reduzindo drasticamente o risco de empenamento, rachaduras ou defeitos internos.

Aplicações para Materiais Difíceis

O CIP é excepcionalmente adequado para pós que são difíceis de prensar usando métodos convencionais. Isso inclui metais duros, cerâmicas e outros materiais avançados que não se compactam facilmente sob força direcional.

Entendendo as Compensações e Limitações

Embora poderoso, o CIP não é uma solução universal. Suas características únicas criam compensações específicas que são críticas de entender.

O Desafio da Precisão Geométrica

A principal desvantagem do CIP é a sua baixa precisão geométrica. O mesmo molde flexível que permite pressão uniforme também resulta em controle dimensional deficiente e falta de detalhes finos. A forma final não terá tolerâncias apertadas diretamente da prensa.

A Necessidade de Operações Secundárias

Uma peça feita por CIP quase nunca é um produto finalizado. O "compacto verde" tem a consistência de giz e requer um processo de sinterização subsequente para atingir sua resistência e propriedades de material finais.

Além disso, devido à baixa precisão geométrica, a maioria das peças CIP requer usinagem final para atender às especificações dimensionais precisas. É melhor pensá-lo como um processo para criar pré-formas de alta qualidade.

Quando Escolher a Prensagem Isostática a Frio

A escolha do CIP depende inteiramente do seu objetivo final para o material e dos requisitos finais do componente.

- Se seu foco principal é produzir peças finais de alta integridade e sem defeitos após a sinterização: O CIP é uma excelente escolha porque sua densidade uniforme minimiza a distorção e o empenamento relacionados à queima.

- Se seu foco principal é criar pré-formas grandes e simples para usinagem subsequente: O CIP é ideal para criar tarugos, hastes ou tubos homogêneos a partir de pós que são difíceis de compactar de outra forma.

- Se seu foco principal é obter uma peça de forma próxima à final com precisão diretamente da prensa: O CIP provavelmente não é o processo correto devido à imprecisão inerente de seus moldes flexíveis.

Ao entender seu papel como uma etapa preparatória para criar estruturas de material superiores, você pode alavancar o CIP para alcançar qualidade incomparável em seu produto final.

Tabela de Resumo:

| Característica Principal | Descrição |

|---|---|

| Processo | Usa fluido de alta pressão em temperatura ambiente para compactar pó em um molde flexível. |

| Vantagem Principal | Produz um 'corpo verde' com densidade excepcionalmente uniforme. |

| Benefício Principal | Permite encolhimento uniforme durante a sinterização, reduzindo empenamento e rachaduras. |

| Limitação Típica | Menor precisão geométrica; peças geralmente requerem usinagem secundária. |

| Ideal Para | Criar pré-formas de alta integridade a partir de metais duros, cerâmicas e pós avançados. |

Precisa produzir componentes de alta integridade a partir de pó?

A KINTEK é especializada em equipamentos de laboratório e consumíveis para processamento de materiais avançados. Nossa experiência pode ajudá-lo a alavancar processos como a Prensagem Isostática a Frio para alcançar densidade uniforme e peças finais superiores. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e como podemos apoiar seu sucesso.

Guia Visual

Produtos relacionados

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Prensa Hidráulica de Laboratório Prensa de Pastilhas para Bateria de Botão

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Qual é o processo de CIP e HIP? Conformação vs. Densificação para Materiais Superiores

- Qual papel a Prensagem Isostática desempenha na produção de SiC? Garanta Precisão para Trocadores de Calor Cerâmicos em Grande Escala

- Qual é o propósito de usar uma prensa hidráulica de laboratório ou prensa isostática a frio? Otimize a Qualidade do seu Eletrólito

- Para que tipos de componentes e materiais a prensagem semi-isostática é particularmente adequada? Otimize a sua produção

- Quais são as aplicações da tecnologia de prensagem isostática? Obtenha densidade e uniformidade superiores do material

- Quais são as aplicações industriais do trabalho a frio? Alcance Força e Precisão Superiores em Peças Metálicas

- O que é o método de prensagem isostática a frio? Alcançar Densidade Uniforme em Peças Complexas

- Por que usar uma prensa isostática ou hidráulica de alta precisão para baterias de Li/LLZO/Li? Domine as interfaces de estado sólido