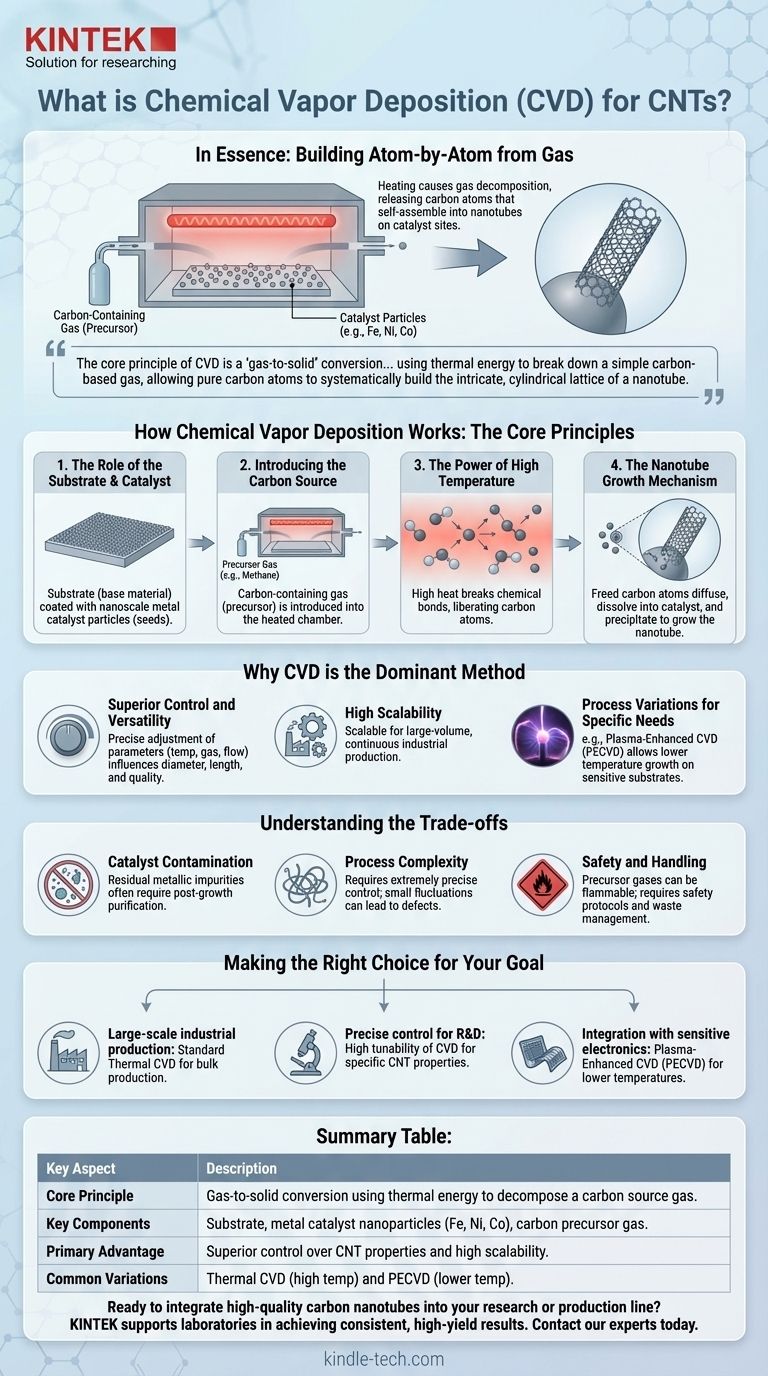

Em essência, a Deposição Química de Vapor (CVD) é um método para construir nanotubos de carbono (CNTs) átomo por átomo a partir de um gás. Envolve aquecer uma superfície revestida com partículas catalisadoras dentro de uma câmara e, em seguida, introduzir um gás contendo carbono. A alta temperatura faz com que o gás se decomponha, liberando átomos de carbono que se auto-organizam em estruturas de nanotubos nos sítios catalíticos.

O princípio central da CVD é uma conversão de "gás para sólido". Para os nanotubos de carbono, isso significa usar energia térmica para decompor um gás simples à base de carbono, permitindo que átomos de carbono puros construam sistematicamente a intrincada treliça cilíndrica de um nanotubo em uma superfície preparada.

Como Funciona a Deposição Química de Vapor: Os Princípios Centrais

Para realmente entender a CVD, devemos vê-la como um processo controlado e multifásico. Cada etapa é crítica para a síntese de nanotubos de alta qualidade com propriedades específicas.

O Papel do Substrato e do Catalisador

Todo o processo começa com um material de base, conhecido como substrato. Esta é a superfície sobre a qual os nanotubos crescerão.

Crucialmente, para o crescimento de CNTs, este substrato é revestido com uma fina camada de partículas catalisadoras em nanoescala, tipicamente metais como ferro, níquel ou cobalto. Essas partículas são as "sementes" reais a partir das quais cada nanotubo se origina e cresce.

Introdução da Fonte de Carbono

Uma vez que o substrato é aquecido à temperatura alvo dentro de uma câmara de reação, um gás contendo carbono (conhecido como precursor) é introduzido.

Gases precursores comuns incluem metano, etileno ou acetileno. A escolha do gás é uma variável experimental chave que influencia a qualidade e o tipo de nanotubos produzidos.

O Poder da Alta Temperatura

O calor é o motor do processo CVD. As altas temperaturas dentro da câmara (frequentemente 600-1200°C) fornecem a energia necessária para quebrar as ligações químicas dentro das moléculas do gás precursor.

Esta reação de decomposição libera efetivamente átomos de carbono do gás, tornando-os disponíveis para deposição.

O Mecanismo de Crescimento do Nanotubo

Os átomos de carbono liberados se difundem em direção às nanopartículas catalisadoras aquecidas e se dissolvem nelas.

Quando a partícula catalisadora fica supersaturada com carbono, o carbono começa a precipitar em uma forma grafítica, altamente organizada e cilíndrica. Esta precipitação é o crescimento do nanotubo de carbono.

Por Que a CVD é o Método Dominante

Embora existam métodos mais antigos, como descarga de arco e ablação a laser, a CVD se tornou o processo comercial e de pesquisa dominante para a produção de CNTs. Isso se deve a várias vantagens distintas.

Controle Superior e Versatilidade

O processo CVD oferece controle incomparável sobre o produto final. Ao ajustar precisamente parâmetros como temperatura, composição do gás, pressão e taxa de fluxo, os pesquisadores podem influenciar o diâmetro, o comprimento e a qualidade dos nanotubos (por exemplo, de parede simples vs. de parede múltipla).

Alta Escalabilidade

Ao contrário de outros métodos, os sistemas CVD podem ser dimensionados para produção contínua e de grande volume. Essa escalabilidade é a principal razão pela qual se tornou o padrão para aplicações industriais, onde grandes quantidades de CNTs são necessárias.

Variações do Processo para Necessidades Específicas

Os princípios fundamentais da CVD podem ser adaptados. Por exemplo, a CVD Aprimorada por Plasma (PECVD) usa um campo elétrico para criar plasma, o que ajuda a decompor o gás precursor.

Isso permite que a reação ocorra em temperaturas muito mais baixas, tornando possível cultivar CNTs diretamente em substratos sensíveis (como plásticos ou certos eletrônicos) que não suportam o calor da CVD tradicional.

Entendendo as Compensações

Apesar de suas vantagens, a CVD não está isenta de desafios. Entendê-los é fundamental para sua implementação bem-sucedida.

Contaminação por Catalisador

Como os nanotubos crescem diretamente das partículas catalisadoras metálicas, o produto final frequentemente contém impurezas metálicas residuais. Etapas de purificação pós-crescimento são quase sempre necessárias, adicionando complexidade e custo ao processo.

Complexidade do Processo

A obtenção de CNTs uniformes e de alta qualidade requer um controle extremamente preciso de múltiplas variáveis. Pequenas flutuações na temperatura ou no fluxo de gás podem levar a defeitos na estrutura do nanotubo ou a uma qualidade de lote inconsistente.

Segurança e Manuseio

Os gases precursores usados na CVD (como metano e acetileno) são frequentemente inflamáveis e exigem manuseio especializado e protocolos de segurança. O processo também gera subprodutos residuais que devem ser gerenciados adequadamente.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem ideal depende inteiramente do seu objetivo final.

- Se o seu foco principal for a produção industrial em larga escala: A CVD térmica padrão é o método estabelecido, escalável e mais econômico para produzir CNTs em massa.

- Se o seu foco principal for o controle preciso para P&D: A alta capacidade de ajuste dos parâmetros da CVD a torna a plataforma ideal para pesquisar e fabricar tipos específicos de CNTs com as propriedades desejadas.

- Se o seu foco principal for a integração com eletrônicos sensíveis: Uma variação de temperatura mais baixa, como a CVD Aprimorada por Plasma (PECVD), é a escolha necessária para evitar danos aos componentes subjacentes.

Em última análise, a Deposição Química de Vapor fornece uma plataforma robusta e adaptável para criar um dos materiais mais notáveis já descobertos.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Conversão de gás para sólido usando energia térmica para decompor um gás fonte de carbono. |

| Componentes Chave | Substrato, nanopartículas catalisadoras metálicas (ex: Fe, Ni, Co) e um gás precursor de carbono (ex: metano). |

| Vantagem Principal | Controle superior sobre as propriedades dos CNTs (diâmetro, comprimento, qualidade) e alta escalabilidade para produção industrial. |

| Variações Comuns | CVD Térmica (alta temperatura) e CVD Aprimorada por Plasma (PECVD) para crescimento em temperaturas mais baixas em materiais sensíveis. |

Pronto para integrar nanotubos de carbono de alta qualidade em sua pesquisa ou linha de produção? O controle preciso e a escalabilidade da CVD são essenciais para o sucesso. A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis necessários para a síntese confiável de CNTs. Nossa experiência apoia os laboratórios na obtenção de resultados consistentes e de alto rendimento. Fale com nossos especialistas hoje para discutir como podemos atender às suas necessidades laboratoriais específicas.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores