Em suma, os métodos químicos para deposição de filmes finos utilizam reações químicas para criar um filme sólido em um substrato a partir de materiais precursores. Ao contrário dos métodos físicos que transferem um material sólido, as técnicas químicas constroem o filme do nível molecular para cima, usando processos como Deposição Química de Vapor (CVD), Deposição por Camadas Atômicas (ALD), sol-gel e spin coating.

A diferença fundamental é de montagem. A deposição física é como pintar uma parede com spray, onde partículas de tinta existentes são movidas de uma lata para a superfície. A deposição química é como cobrir um bolo com glacê, onde você mistura ingredientes (precursores) que reagem e solidificam diretamente na superfície para formar a camada final.

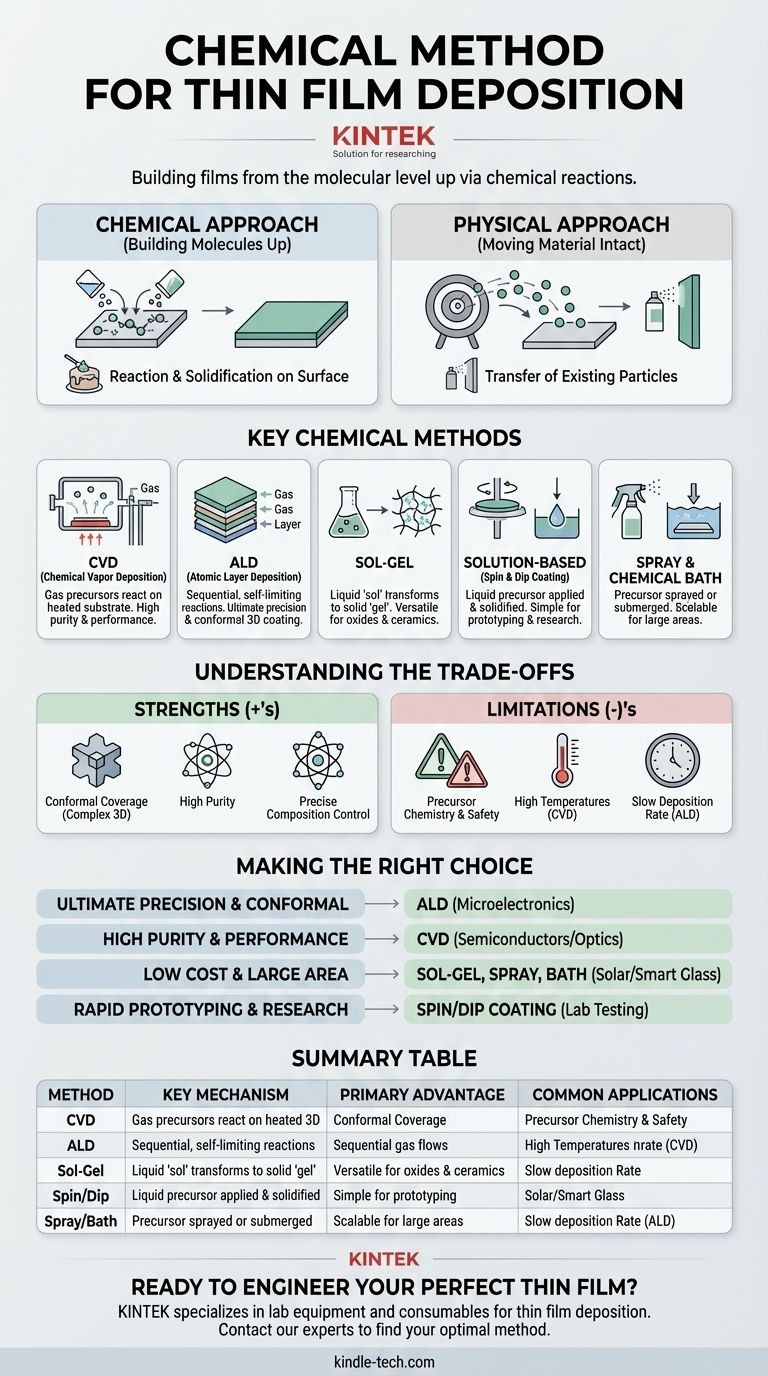

Os Dois Pilares da Deposição: Química vs. Física

Para realmente entender a deposição química, é essencial contrastá-la com sua contraparte, a deposição física. Toda a criação de filmes finos se enquadra em uma dessas duas categorias.

A Abordagem Química: Construindo a Partir das Moléculas

Os métodos químicos dependem da transformação de materiais precursores. Esses precursores, frequentemente em fase líquida ou gasosa, sofrem uma reação química na ou perto da superfície do substrato.

Essa reação faz com que eles se convertam no material sólido desejado, formando um filme fino e estável. Essa montagem de baixo para cima é a característica definidora.

A Abordagem Física: Movendo o Material Intacto

Os métodos de Deposição Física de Vapor (PVD), como a pulverização catódica (sputtering) ou a evaporação térmica, funcionam de forma diferente. Eles começam com um material de fonte sólida (um "alvo").

Alta energia, seja por calor ou plasma, é usada para vaporizar átomos do alvo. Esses átomos então viajam através de um vácuo e se recondensam no substrato mais frio, formando o filme sem uma reação química fundamental.

Uma Análise dos Principais Métodos Químicos

Várias técnicas se enquadram no guarda-chuva da deposição química, cada uma com mecanismos únicos e casos de uso ideais.

Deposição Química de Vapor (CVD)

CVD é um método fundamental na indústria de semicondutores. Envolve a introdução de gases precursores em uma câmara de reação contendo o substrato.

Altas temperaturas fazem com que esses gases reajam e se decomponham na superfície do substrato, deixando para trás um filme de alta pureza e alto desempenho. Uma variante comum é o CVD Aprimorado por Plasma (PECVD), que usa plasma para permitir essas reações em temperaturas mais baixas.

Deposição por Camadas Atômicas (ALD)

ALD é um subconjunto especializado de CVD que oferece o controle máximo sobre a espessura e uniformidade do filme. Ele constrói o filme uma única camada atômica por vez.

Isso é conseguido introduzindo gases precursores sequencialmente, com cada gás completando uma reação auto-limitante na superfície. Isso permite revestimentos "conformes" perfeitos mesmo nas estruturas 3D mais complexas.

Sol-Gel

O processo sol-gel começa com uma solução química, ou "sol", contendo precursores moleculares. Esta solução é aplicada a um substrato, frequentemente por spin coating ou dip coating.

Através de um processo controlado de secagem e aquecimento, a solução sofre uma mudança de fase para um gel sólido e, finalmente, um filme denso e sólido. Este método é altamente versátil para a criação de revestimentos de óxido e cerâmica.

Spin Coating e Dip Coating

Estas são técnicas simples, baseadas em solução, para aplicar um precursor líquido. No spin coating, o substrato é girado em alta velocidade, usando a força centrífuga para espalhar o líquido em uma camada extremamente fina e uniforme.

No dip coating, o substrato é lentamente submerso e retirado de um banho químico, deixando uma camada controlada do precursor líquido para solidificar.

Pirólise por Pulverização & Banho Químico

A pirólise por pulverização envolve a pulverização de uma solução precursora em um substrato aquecido. O calor faz com que as gotículas sofram uma reação química (pirólise), depositando um filme sólido.

O método de banho químico é ainda mais direto. O substrato é simplesmente submerso em uma solução onde reações químicas controladas fazem com que o material desejado precipite e cresça em sua superfície.

Compreendendo as Vantagens e Desvantagens

A escolha de um método químico envolve vantagens claras, mas também exige o reconhecimento de limitações específicas.

Força: Cobertura Conforme e Pureza

Como os precursores em fase gasosa podem alcançar cada canto e fenda de uma superfície, métodos como CVD e especialmente ALD são incomparáveis para criar revestimentos uniformes em objetos complexos e não planos. A natureza das reações químicas também tende a produzir filmes com altíssima pureza química.

Força: Controle Preciso sobre a Composição

Ao gerenciar cuidadosamente a mistura de materiais precursores, você pode controlar precisamente a composição química final (estequiometria) do filme. Isso é crítico para materiais avançados como semicondutores compostos e óxidos complexos.

Limitação: Química e Segurança dos Precursores

O sucesso de qualquer método químico depende inteiramente da disponibilidade de produtos químicos precursores adequados. Esses precursores podem ser caros, altamente tóxicos, inflamáveis ou difíceis de manusear, exigindo equipamentos especializados e protocolos de segurança.

Limitação: Temperatura e Taxa de Deposição

Muitos processos CVD exigem temperaturas muito altas, o que pode danificar substratos sensíveis como polímeros. Além disso, alguns métodos químicos, particularmente ALD, são inerentemente lentos devido ao seu mecanismo camada por camada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método correto depende inteiramente das prioridades do seu projeto, desde precisão e desempenho até custo e escala.

- Se o seu foco principal é a máxima precisão e revestimento conforme: ALD é a escolha inigualável pelo seu controle em nível atômico, essencial para a microeletrônica moderna.

- Se o seu foco principal são filmes de alta pureza e alto desempenho: CVD e suas variantes são o padrão da indústria para criar filmes robustos para semicondutores e óptica.

- Se o seu foco principal é revestimento de baixo custo e grande área: Métodos baseados em solução como sol-gel, pirólise por pulverização ou banho químico oferecem excelente escalabilidade para aplicações como vidro inteligente ou células solares.

- Se o seu foco principal é prototipagem rápida ou pesquisa: Spin coating e dip coating fornecem maneiras simples, acessíveis e baratas de testar novas formulações de materiais em laboratório.

Ao compreender os princípios por trás de cada método químico, você pode projetar um filme com as propriedades exatas que seu projeto exige.

Tabela Resumo:

| Método | Mecanismo Chave | Vantagem Principal | Aplicações Comuns |

|---|---|---|---|

| Deposição Química de Vapor (CVD) | Precursores em fase gasosa reagem em um substrato aquecido. | Filmes de alta pureza e alto desempenho. | Semicondutores, óptica. |

| Deposição por Camadas Atômicas (ALD) | Reações de superfície sequenciais e auto-limitantes. | Máxima precisão & revestimento conforme em estruturas 3D complexas. | Microeletrônica, nanotecnologia. |

| Sol-Gel | Precursor líquido se transforma em uma rede sólida. | Versatilidade para óxidos/cerâmicas; custo-benefício para grandes áreas. | Células solares, vidro inteligente, revestimentos protetores. |

| Spin Coating / Dip Coating | Precursor líquido espalhado por rotação ou imersão. | Simples, barato, prototipagem rápida. | Pesquisa, fotorresistores. |

| Pirólise por Pulverização / Banho Químico | Solução precursora pulverizada ou substrato submerso. | Escalabilidade para revestimentos de grandes áreas. | Células solares, sensores. |

Pronto para Projetar Seu Filme Fino Perfeito?

O método de deposição correto é crítico para o sucesso do seu projeto. Seja a precisão em nível atômico do ALD para P&D avançado ou o desempenho escalável do CVD para produção, a KINTEK tem a experiência e o equipamento para ajudar.

Somos especialistas no fornecimento de equipamentos de laboratório e consumíveis para todas as suas necessidades de deposição de filmes finos. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir o método químico ideal para alcançar as propriedades de filme que você exige.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais