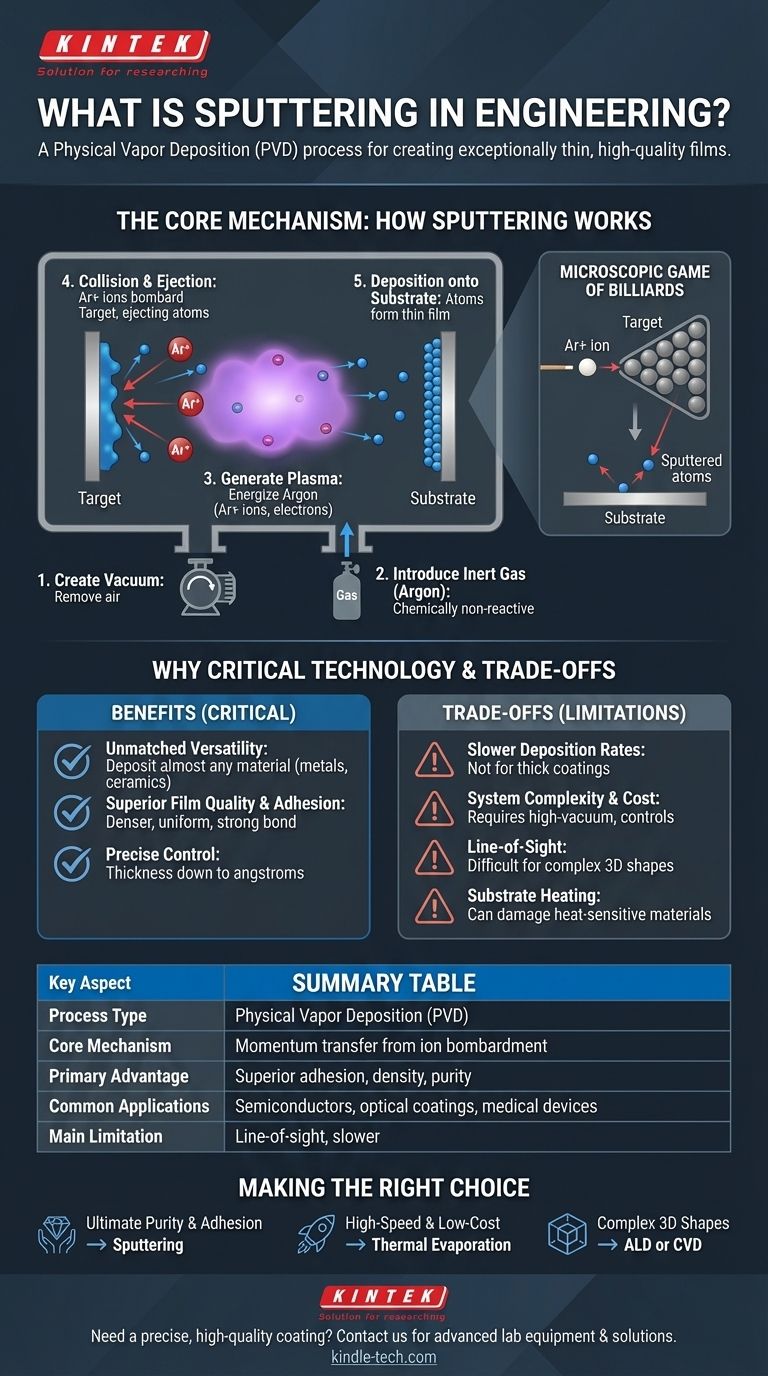

Na engenharia, a pulverização catódica (sputtering) é um processo de deposição física de vapor (PVD) usado para criar filmes de material excepcionalmente finos e de alta qualidade sobre uma superfície. Ele opera ejetando átomos de um material de origem, conhecido como "alvo", bombardeando-o com íons de alta energia dentro de um vácuo. Esses átomos ejetados então viajam e se depositam em um objeto próximo, o "substrato", formando um revestimento uniforme.

A pulverização catódica não é uma reação química ou um processo de fusão; é uma transferência física de momento. Pense nisso como um jogo microscópico de bilhar onde íons energéticos são a bola branca, atingindo uma pilha de átomos (o alvo) e derrubando alguns deles para revestir uma superfície próxima.

O Mecanismo Central: Como a Pulverização Catódica Funciona

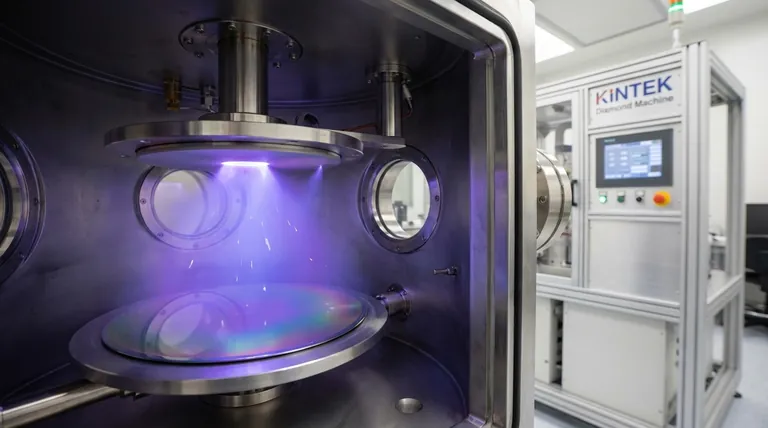

A pulverização catódica é um processo altamente controlado que ocorre dentro de uma câmara de vácuo selada. As etapas fundamentais são consistentes, independentemente do material específico que está sendo depositado.

Etapa 1: Criação de Vácuo

Primeiro, quase todo o ar é bombeado para fora da câmara para criar um vácuo. Isso é crítico para evitar que os átomos pulverizados colidam com as moléculas de ar e para evitar a contaminação do filme final.

Etapa 2: Introdução de um Gás Inerte

Uma pequena quantidade controlada de um gás inerte, mais comumente Argônio (Ar), é então introduzida na câmara. Este gás é quimicamente não reativo e será usado para criar o plasma.

Etapa 3: Geração de um Plasma

Uma alta voltagem é aplicada dentro da câmara, criando um forte campo elétrico. Este campo energiza o gás argônio, retirando elétrons dos átomos de argônio e criando um plasma—um gás ionizado e brilhante consistindo de íons positivos de argônio (Ar+) e elétrons livres.

Etapa 4: A Colisão e Ejeção

O material a ser depositado, o alvo, recebe uma carga negativa. Isso faz com que os íons de argônio carregados positivamente do plasma acelerem violentamente em direção a ele. Esses íons colidem com o alvo com força suficiente para transferir seu momento, desalojando átomos ou moléculas individuais do material alvo. Este processo de ejeção é a própria "pulverização catódica".

Etapa 5: Deposição no Substrato

Os átomos ejetados do alvo viajam através da câmara de vácuo e pousam no substrato (o objeto que está sendo revestido), que é estrategicamente colocado nas proximidades. À medida que esses átomos se acumulam, eles se constroem camada por camada, formando um filme fino, denso e altamente aderente.

Por Que a Pulverização Catódica É Uma Tecnologia Crítica

A pulverização catódica é escolhida em detrimento de outros métodos de deposição quando a qualidade, pureza e adesão do filme fino são primordiais. Suas vantagens a tornam indispensável em aplicações de alto desempenho.

Versatilidade Incomparável

Praticamente qualquer material pode ser depositado via pulverização catódica. Isso inclui metais puros, ligas complexas e até mesmo compostos cerâmicos isolantes como óxidos e nitretos, que são difíceis ou impossíveis de depositar usando outros métodos como a evaporação térmica.

Qualidade e Adesão Superiores do Filme

Os átomos pulverizados chegam ao substrato com significativamente mais energia cinética do que os átomos evaporados. Essa alta energia promove melhor mobilidade superficial, resultando em filmes mais densos e uniformes com menos defeitos. Também incorpora os átomos ligeiramente na superfície do substrato, criando uma adesão excepcionalmente forte.

Controle Preciso da Espessura

O processo é extremamente estável e repetível, permitindo um controle preciso sobre a espessura e composição do filme. Os engenheiros podem criar filmes com espessuras controladas até um único angstrom (um décimo de bilionésimo de metro).

Compreendendo as Desvantagens

Apesar de suas poderosas vantagens, a pulverização catódica não é a solução ideal para todas as situações. É essencial entender suas limitações.

Taxas de Deposição Mais Lentas

Geralmente, a pulverização catódica é um processo mais lento em comparação com métodos como a evaporação térmica. Isso a torna menos econômica para aplicações que exigem revestimentos muito espessos (muitos mícrons).

Complexidade e Custo do Sistema

Os sistemas de pulverização catódica exigem bombas de alto vácuo, fontes de alimentação sofisticadas e controles de processo. Isso torna o equipamento mais complexo e caro para comprar e manter do que sistemas de deposição mais simples.

Limitações de Linha de Visada

Como uma lata de tinta spray, a pulverização catódica é um processo de linha de visada. O material pulverizado viaja em linha reta do alvo para o substrato, tornando difícil revestir uniformemente formas tridimensionais complexas com reentrâncias ou superfícies ocultas.

Potencial de Aquecimento do Substrato

A transferência de energia do plasma e dos átomos condensados pode aquecer significativamente o substrato. Embora às vezes benéfico, isso pode danificar substratos sensíveis ao calor, como plásticos ou certos componentes eletrônicos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente dos requisitos específicos do seu produto final.

- Se o seu foco principal é a pureza, densidade e adesão máximas do filme para um material complexo: A pulverização catódica é frequentemente a escolha técnica superior.

- Se o seu foco principal é a deposição de alta velocidade e baixo custo de um metal simples: Um processo como a evaporação térmica pode ser mais eficiente.

- Se o seu foco principal é revestir formas 3D complexas uniformemente: Você pode precisar explorar métodos sem linha de visada, como a deposição de camada atômica (ALD) ou a deposição química de vapor (CVD).

Em última análise, compreender os princípios da pulverização catódica permite que você selecione o processo de fabricação preciso para criar superfícies duráveis e de alto desempenho.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Transferência de momento do bombardeio de íons (ex: Argônio) para um material alvo |

| Vantagem Principal | Adesão, densidade e pureza superiores do filme para materiais complexos |

| Aplicações Comuns | Fabricação de semicondutores, revestimentos ópticos, dispositivos médicos |

| Principal Limitação | Processo de linha de visada; mais lento para revestimentos espessos |

Precisa de um revestimento preciso e de alta qualidade para o seu projeto? O processo de pulverização catódica é ideal para aplicações que exigem pureza, adesão e uniformidade excepcionais do filme. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição de filmes finos, atendendo laboratórios de P&D e produção. Deixe que nossos especialistas o ajudem a selecionar a solução de pulverização catódica certa para melhorar o desempenho e a durabilidade do seu produto. Entre em contato conosco hoje para discutir suas necessidades específicas de revestimento!

Guia Visual

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Quais materiais são usados na CVD? Um guia sobre precursores, substratos e filmes depositados

- O que é um filme fino na nanociência? A Camada Engenheirada que Alimenta a Tecnologia Moderna

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- Quais são os usos futuros dos NTCs? Revolucionando Eletrônica, Energia e Materiais

- Quais são as vantagens da tecnologia de filmes finos? Alcance avanços em eletrónica, energia e muito mais

- Quais são os diferentes tipos de esfoliação para o grafeno? Escolha o Método Certo para a Sua Aplicação

- Quais materiais são usados no revestimento óptico de filme fino? Materiais Chave para o Controle Preciso da Luz

- Quais são algumas aplicações de processos de pulverização catódica? Descubra Usos Chave em Eletrônicos, Óptica e Energia