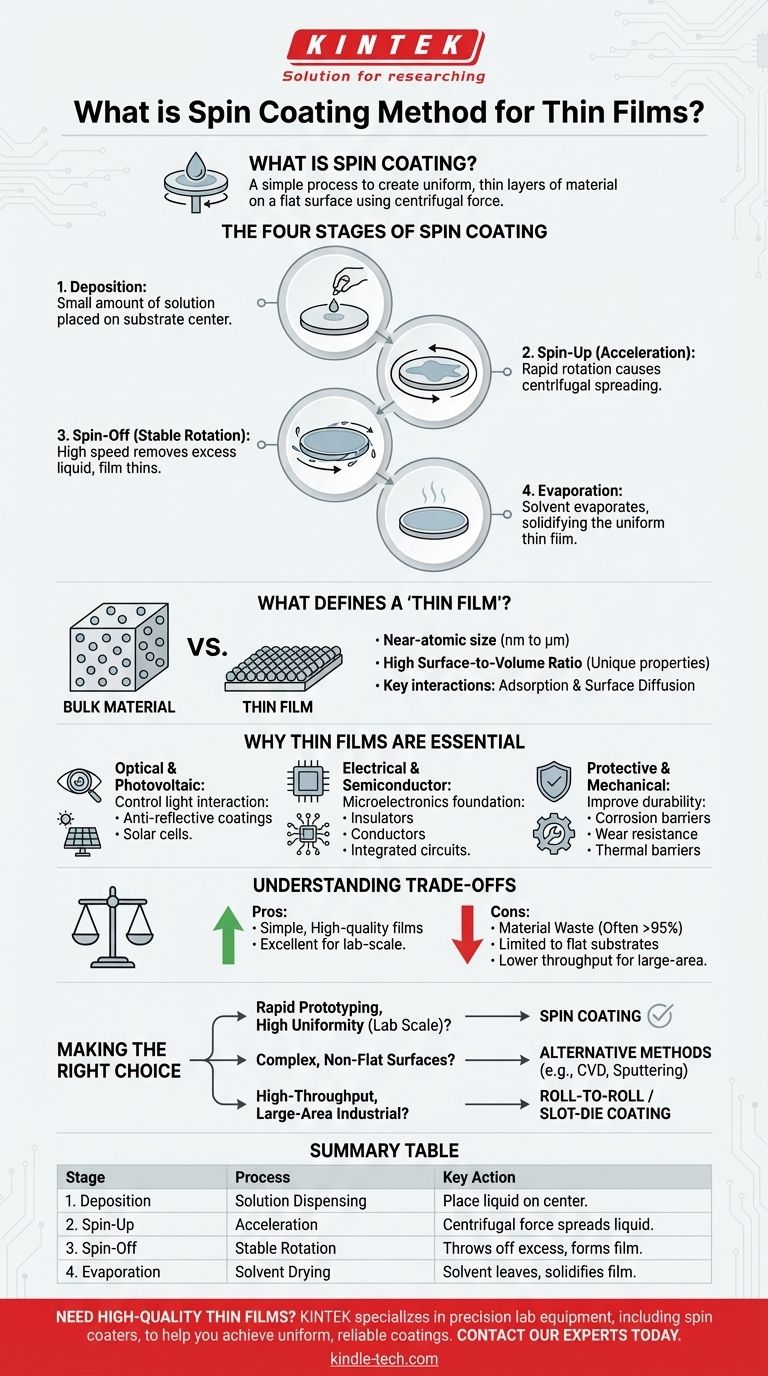

Em essência, o revestimento por centrifugação é um processo direto usado para criar camadas uniformes e finas de material em uma superfície plana. Uma pequena quantidade de uma solução líquida é colocada no centro de um substrato, que é então girado em alta velocidade, fazendo com que a força centrífuga espalhe o líquido em um filme fino e uniforme.

O princípio central do revestimento por centrifugação é usar a força centrífuga controlada para superar a tensão superficial, espalhando um material líquido em uma camada microscopicamente fina e uniforme à medida que o solvente evapora. Esta técnica simples e rápida é fundamental na fabricação de muitos componentes de alta tecnologia, desde microchips a lentes ópticas.

A Mecânica do Processo de Revestimento por Centrifugação

O revestimento por centrifugação é valorizado por sua simplicidade e pela alta qualidade dos filmes que produz. Todo o processo pode ser dividido em algumas etapas distintas que ocorrem em rápida sucessão.

Etapa 1: Deposição

Um pequeno excesso da solução de revestimento é dispensado no centro do substrato. O volume é apenas o suficiente para cobrir toda a superfície após ser espalhado.

Etapa 2: Aceleração (Spin-Up)

O substrato é acelerado rapidamente até sua velocidade de rotação final desejada. O líquido flui radialmente para fora devido à força centrífuga, iniciando o processo de espalhamento.

Etapa 3: Rotação Estável (Spin-Off)

O substrato gira em uma velocidade alta e constante. O excesso de solução é expelido pela borda do substrato, e o líquido restante se afina em um filme. As forças viscosas e a força centrífuga dominam esta etapa.

Etapa 4: Evaporação

À medida que o filme continua a afinar, a evaporação do solvente se torna o fator dominante para finalizar a espessura do filme. O filme solidifica à medida que o solvente sai, resultando em uma camada fina, sólida e estável.

O Que Define um "Filme Fino"?

Para entender o propósito do revestimento por centrifugação, você deve primeiro entender a natureza única dos filmes finos. Eles não são simplesmente versões menores de materiais a granel; suas propriedades são fundamentalmente diferentes.

Do Material a Granel à Escala Atômica

Um filme fino é uma camada de material com espessura que varia de alguns nanômetros a vários micrômetros. Ao reduzir um material a este tamanho quase atômico, seus comportamentos físicos e químicos mudam drasticamente.

A Vantagem da Razão Superfície-Volume

Em materiais a granel, a maioria dos átomos é cercada por outros átomos. Em um filme fino, uma proporção muito maior de átomos está na superfície. Esta alta razão superfície-volume é o que confere aos filmes finos suas propriedades ópticas, elétricas e mecânicas exclusivas.

Interações Chave de Materiais

A formação e a estabilidade desses filmes dependem de processos em nível atômico. A adsorção é o processo de átomos da solução líquida se fixando à superfície do substrato, enquanto a difusão superficial permite que esses átomos se movam e se organizem em um filme ordenado.

Por Que os Filmes Finos São Essenciais na Tecnologia Moderna

As propriedades exclusivas dos filmes finos os tornam indispensáveis em uma vasta gama de indústrias, desde eletrônicos de consumo até engenharia aeroespacial.

Aplicações Ópticas e Fotovoltaicas

Filmes finos são usados para controlar a forma como a luz interage com uma superfície. Isso inclui os revestimentos antirreflexo em óculos, a camada metálica refletora na parte de trás de um espelho e as camadas críticas em células solares que convertem luz em eletricidade.

Aplicações Elétricas e de Semicondutores

Toda a indústria da microeletrônica é construída sobre filmes finos. Eles são usados para criar os padrões intrincados de isolantes, condutores e semicondutores que formam circuitos integrados, microprocessadores e telas sensíveis ao toque.

Aplicações de Proteção e Mecânicas

Filmes finos podem melhorar drasticamente a durabilidade de um substrato. Eles criam barreiras protetoras contra corrosão, fornecem resistência ao desgaste em ferramentas de corte e atuam como barreiras térmicas em ambientes de alta temperatura, como motores a jato.

Entendendo as Compensações do Revestimento por Centrifugação

Embora eficaz, o revestimento por centrifugação não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma apropriada.

Desperdício de Material

Uma porção significativa da solução de revestimento inicial — muitas vezes mais de 95% — é expelida pela borda do substrato e desperdiçada. Isso pode ser caro ao usar materiais caros.

Limitações de Formato do Substrato

O processo funciona quase exclusivamente para substratos planos e planares. Não é adequado para revestir objetos complexos, tridimensionais ou não circulares.

Área e Vazão (Throughput)

O revestimento por centrifugação é excelente para trabalho em escala laboratorial e para revestir wafers ou substratos individuais. No entanto, pode ser ineficiente para aplicações industriais de área muito grande, onde outros métodos, como o revestimento rolo a rolo (roll-to-roll), podem ser preferidos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto depende inteiramente dos objetivos, materiais e escala do seu projeto.

- Se seu foco principal for prototipagem rápida e alta uniformidade em escala laboratorial: O revestimento por centrifugação é uma escolha excelente, econômica e confiável para substratos planos.

- Se seu foco principal for revestir superfícies complexas e não planas: Você precisará explorar técnicas de deposição alternativas, como deposição química de vapor (CVD) ou pulverização catódica (sputtering).

- Se seu foco principal for produção industrial de alta vazão e grande área: Considere métodos como revestimento por fenda (slot-die coating) ou processamento rolo a rolo para minimizar o desperdício de material e maximizar a eficiência.

Em última análise, dominar a tecnologia de filmes finos começa por combinar a simplicidade de um método como o revestimento por centrifugação com a complexidade do resultado desejado.

Tabela de Resumo:

| Etapa | Processo | Ação Principal |

|---|---|---|

| 1. Deposição | Dispensação da Solução | O material de revestimento líquido é colocado no centro do substrato. |

| 2. Aceleração | Aceleração | O substrato gira rapidamente, a força centrífuga espalha o líquido. |

| 3. Rotação Estável | Rotação Constante | A rotação de alta velocidade expele o excesso de líquido, formando um filme fino. |

| 4. Evaporação | Secagem do Solvente | O solvente evapora, deixando um filme fino sólido e uniforme no substrato. |

Precisa de filmes finos de alta qualidade para sua pesquisa ou produção? A KINTEK é especializada em equipamentos laboratoriais de precisão, incluindo revestidoras por centrifugação e consumíveis, para ajudá-lo a obter revestimentos uniformes e confiáveis para seus projetos de microeletrônica, óptica ou semicondutores. Contate nossos especialistas hoje mesmo para discutir sua aplicação específica e encontrar a solução perfeita para suas necessidades laboratoriais!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Eletrodo de disco rotativo (disco de anel) RRDE / compatível com PINE, ALS japonês, Metrohm suíço de carbono vítreo platina

- Folha de Alumínio Coletora de Corrente para Bateria de Lítio

As pessoas também perguntam

- Por que um forno de prensagem a quente a vácuo é preferido para compósitos de fibra de carbono/Si3N4? Alcança alta densidade e proteção de fibras

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados

- Quais recursos do equipamento de prensagem a vácuo são utilizados pelo processo de prensagem a vácuo em duas etapas? Otimizar AlMgTi