O ferro sinterizado é um componente metálico sólido criado a partir de pó de ferro através de um processo de fabricação chamado sinterização. Em vez de derreter o metal, este processo usa calor e pressão para compactar e fundir as partículas de pó, formando uma peça forte e acabada que é frequentemente complexa em sua forma. Este método é um pilar da metalurgia do pó.

A sinterização é um processo de fabricação que transforma pós metálicos, incluindo ferro, em componentes sólidos sem atingir seu ponto de fusão. Esta abordagem é excepcionalmente adequada para produzir peças intrincadas e de forma final a um custo menor e com menos desperdício de material do que a fundição ou usinagem tradicionais.

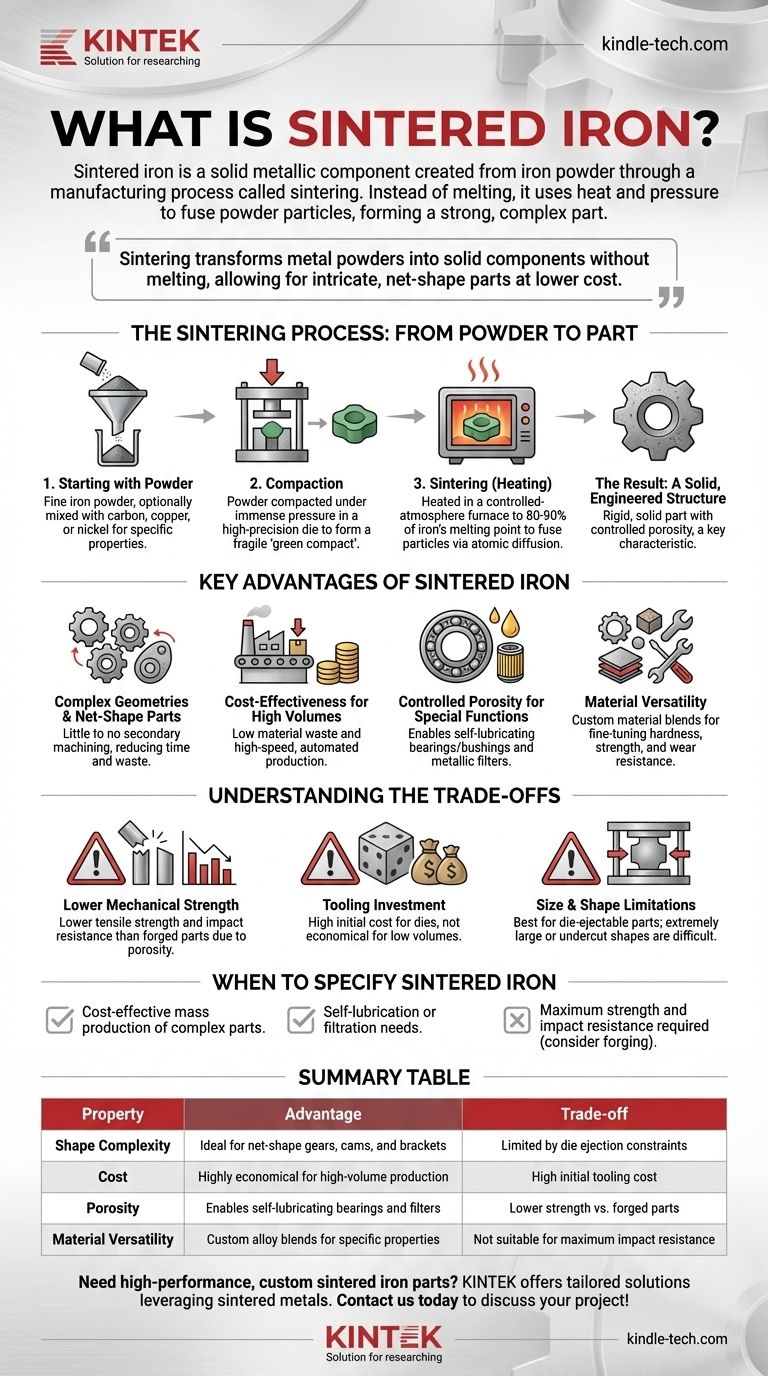

O Processo de Sinterização: Do Pó à Peça

Compreender o ferro sinterizado requer a compreensão do processo que o cria. É uma técnica de várias etapas que transforma um pó solto em um componente sólido e preciso.

Etapa 1: Começando com o Pó

A matéria-prima é um pó metálico fino, que neste caso é principalmente ferro. Outros elementos como carbono, cobre ou níquel podem ser misturados ao pó de ferro para criar ligas específicas com propriedades desejadas.

Etapa 2: Compactação

A mistura de pó é despejada em uma cavidade de matriz de alta precisão e compactada sob imensa pressão. Esta ação força as partículas de pó a um contato próximo, formando um componente frágil e pré-moldado conhecido como "compacto verde".

Etapa 3: Sinterização (Aquecimento)

O compacto verde é então movido para um forno de atmosfera controlada e aquecido a uma alta temperatura, tipicamente em torno de 80-90% do ponto de fusão do ferro. Este calor fornece a energia para que as partículas de pó individuais se liguem e se fundam através da difusão atômica, criando uma estrutura metálica sólida.

O Resultado: Uma Estrutura Sólida e Projetada

O produto final é uma peça rígida e sólida com a forma desejada. Uma característica chave dos componentes sinterizados é sua porosidade inerente e controlada. Esta rede de pequenos vazios é um resultado natural do processo e pode ser projetada como uma característica benéfica.

Principais Vantagens do Ferro Sinterizado

Engenheiros e projetistas especificam o ferro sinterizado para aproveitar sua combinação única de propriedades e benefícios de fabricação.

Geometrias Complexas e Peças de Forma Final

A sinterização se destaca na produção de formas complexas, como engrenagens, cames e suportes estruturais, diretamente da matriz. Estas são chamadas de peças de forma final ou quase-forma final porque exigem pouca ou nenhuma usinagem secundária, reduzindo drasticamente o tempo de produção e o desperdício de material.

Custo-Benefício para Grandes Volumes

Embora a ferramenta inicial (a matriz) possa ser cara, o baixo desperdício de material e a natureza automatizada e de alta velocidade do processo tornam a sinterização extremamente econômica para produções de médio a alto volume.

Porosidade Controlada para Funções Especiais

A porosidade do ferro sinterizado pode ser precisamente controlada. Isso permite que as peças sejam impregnadas com lubrificantes, levando à criação de buchas e mancais autolubrificantes. Essa mesma porosidade também pode ser usada para produzir filtros metálicos para várias aplicações de fluidos e gases.

Versatilidade de Materiais

A abordagem baseada em pó permite a criação de misturas de materiais personalizadas que seriam difíceis ou impossíveis de produzir por fusão e fundição. Isso permite o ajuste fino de propriedades como dureza, resistência e resistência ao desgaste.

Compreendendo as Desvantagens

Nenhum processo é perfeito. O ferro sinterizado tem limitações específicas que o tornam inadequado para certas aplicações.

Menor Resistência Mecânica

Devido à sua porosidade inerente, uma peça de ferro sinterizado geralmente terá menor resistência à tração e resistência ao impacto em comparação com um componente totalmente denso feito por forjamento ou usinagem a partir de barras sólidas.

Investimento em Ferramentas

O alto custo das matrizes de compactação significa que a sinterização não é econômica para protótipos ou produções de volume muito baixo. O custo deve ser justificado pela quantidade de peças produzidas.

Limitações de Tamanho e Forma

Embora excelente para complexidade, o processo é mais adequado para peças que podem ser ejetadas de uma matriz. Componentes extremamente grandes ou formas com certos rebaixos podem ser difíceis ou impossíveis de produzir com métodos tradicionais de prensagem e sinterização.

Quando Especificar Ferro Sinterizado

Use isto como um guia para determinar se o ferro sinterizado é a escolha certa para os objetivos do seu projeto.

- Se o seu foco principal é a produção em massa econômica: O ferro sinterizado é ideal para criar milhares de peças idênticas e complexas com mínimo desperdício de material ou usinagem.

- Se o seu foco principal é a autolubrificação ou filtração: A porosidade controlada do ferro sinterizado o torna uma escolha superior para aplicações como mancais, buchas e filtros.

- Se o seu foco principal é a máxima resistência e resistência ao impacto: Você deve considerar métodos alternativos como forjamento ou usinagem a partir de barras, pois as peças sinterizadas são tipicamente menos robustas.

Em última análise, escolher o ferro sinterizado é uma decisão estratégica para aproveitar suas vantagens de fabricação únicas para aplicações onde a complexidade da forma final e as propriedades especializadas superam a necessidade de máxima resistência mecânica.

Tabela Resumo:

| Propriedade | Vantagem | Desvantagem |

|---|---|---|

| Complexidade da Forma | Ideal para engrenagens, cames e suportes de forma final | Limitado pelas restrições de ejeção da matriz |

| Custo | Altamente econômico para produção de alto volume | Alto custo inicial de ferramentas |

| Porosidade | Permite mancais e filtros autolubrificantes | Menor resistência em comparação com peças forjadas |

| Versatilidade do Material | Misturas de ligas personalizadas para propriedades específicas | Não adequado para máxima resistência ao impacto |

Precisa de peças de ferro sinterizado personalizadas e de alto desempenho para seu laboratório ou linha de produção?

A KINTEK é especializada em equipamentos e consumíveis de laboratório de precisão, oferecendo soluções sob medida que aproveitam os benefícios exclusivos dos metais sinterizados. Se você precisa de componentes complexos de forma final, mancais autolubrificantes ou filtros especializados, nossa experiência garante que você obtenha peças duráveis e econômicas projetadas para sua aplicação específica.

Entre em contato conosco hoje para discutir como o ferro sinterizado pode otimizar seu projeto!

Guia Visual

Produtos relacionados

- Fabricante Personalizado de Peças de PTFE Teflon para Reator de Síntese Hidrotermal Politetrafluoroetileno Papel de Carbono e Crescimento Nano de Tecido de Carbono

- Fabricante Personalizado de Peças de PTFE Teflon para Isoladores Não Padrão

- Fabricante Personalizado de Peças de PTFE Teflon para Assento de Válvula de Esfera de PTFE

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

As pessoas também perguntam

- Qual é a necessidade de PTFE nas formulações de cátodos de ar? Otimizar Estabilidade e Eficiência

- Por que um Molde de PTFE é Selecionado para Preparar Filmes Compostos? Garanta Resultados Puros e Sem Danos

- Qual é a diferença entre PPF e revestimento? Armadura vs. Camada Lisa para o seu carro

- Por que a tubulação fina de PTFE é necessária para o controle de fluxo no envelhecimento de catalisadores multicanal? Garanta a Distribuição Igual de Gás

- Por que as fixações de wafer de PTFE são usadas após a nucleação de diamante? Garanta a pureza e proteja as camadas de nucleação frágeis