Em eletrónica, PVD é um processo de fabricação fundamental. A Deposição Física de Vapor (PVD) é uma técnica utilizada num ambiente de alto vácuo para aplicar filmes de material extremamente finos e de alto desempenho num componente, como uma bolacha de silício ou um microchip. Este processo não é meramente um revestimento; é como muitas das camadas condutoras e isolantes essenciais dos circuitos integrados modernos são precisamente construídas a nível atómico.

A principal conclusão é que o PVD não se trata apenas de proteção; é uma ferramenta de fabricação fundamental. Permite a criação de estruturas eletrónicas complexas através da deposição de materiais específicos átomo por átomo, o que é essencial para fabricar tudo, desde microprocessadores a painéis solares.

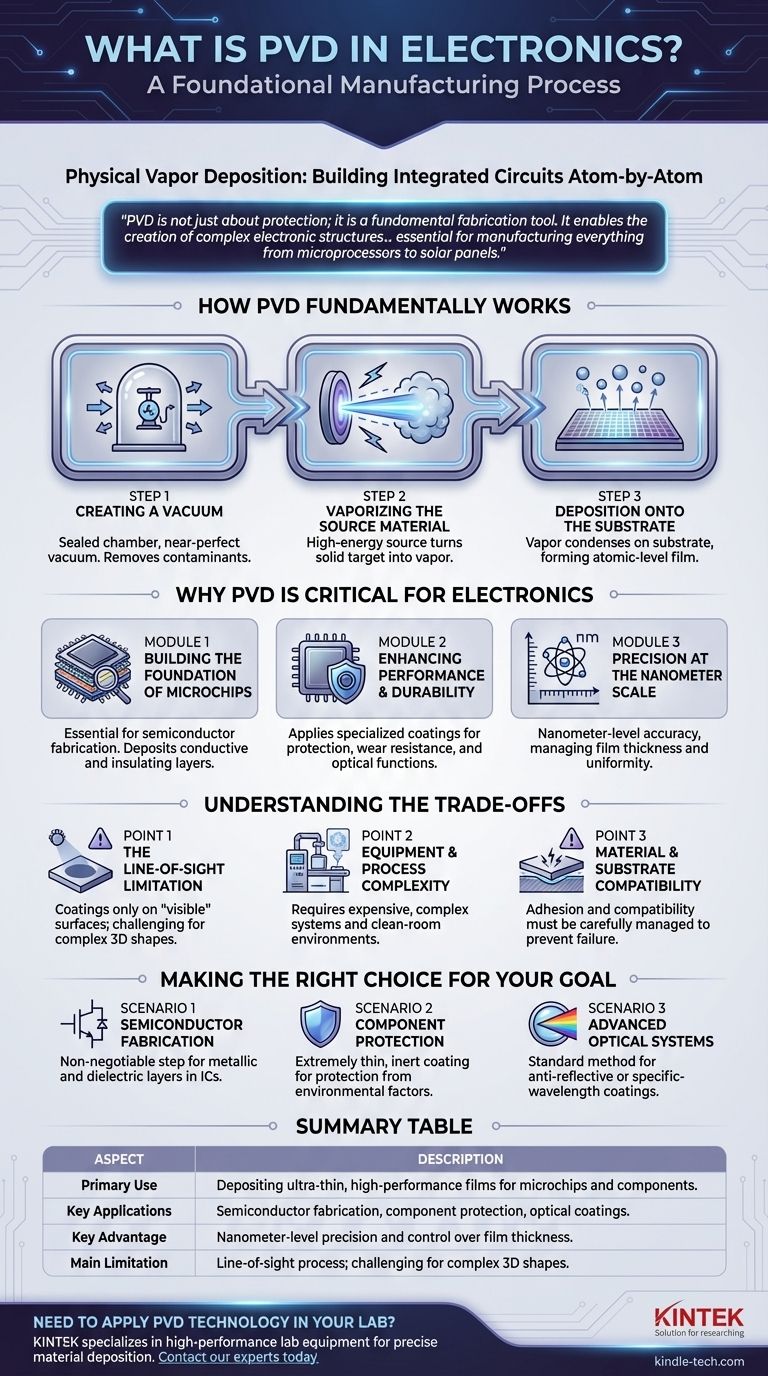

Como o PVD Funciona Fundamentalmente

O processo PVD pode ser pensado como uma "pintura por pulverização" altamente controlada, a nível atómico, que ocorre dentro de um vácuo. Consiste em três fases primárias que são comuns em todos os seus vários métodos específicos.

Passo 1: Criação de um Vácuo

Primeiro, o componente a ser revestido (o substrato) e o material a ser depositado (o alvo) são colocados dentro de uma câmara selada. Todo o ar é bombeado para criar um vácuo quase perfeito.

Este vácuo é crítico porque remove partículas atmosféricas que poderiam contaminar o filme ou interferir no processo de deposição.

Passo 2: Vaporização do Material de Origem

Em seguida, uma fonte de alta energia é direcionada para o material alvo. Esta energia, que pode vir de um plasma ou de um feixe de eletrões, é suficientemente poderosa para libertar átomos do alvo sólido, transformando-o em vapor.

Estes átomos vaporizados viajam agora livremente através da câmara de vácuo.

Passo 3: Deposição no Substrato

Os átomos vaporizados viajam em linha reta até atingirem o substrato mais frio. Ao impacto, eles condensam e formam um filme muito fino, uniforme e fortemente ligado na superfície do componente eletrónico.

Esta deposição é controlada com extrema precisão, muitas vezes construindo camadas que têm apenas alguns átomos de espessura.

Porque o PVD é Crítico para a Eletrónica

Embora o PVD seja utilizado em muitas indústrias, é indispensável na fabricação de eletrónicos devido à sua precisão e às propriedades únicas dos filmes que cria.

Construindo a Base dos Microchips

A aplicação mais importante do PVD em eletrónica é na fabricação de semicondutores. É utilizado para depositar as camadas ultrafinas de metais condutores (como alumínio ou cobre) e materiais isolantes que formam os circuitos intrincados num microchip.

Sem PVD, as estruturas em nanoescala dos CPUs e chips de memória modernos seriam impossíveis de construir.

Melhorando o Desempenho e a Durabilidade

O PVD também é utilizado para aplicar revestimentos especializados que melhoram a função de um componente. Isso inclui filmes protetores duráveis que protegem as peças sensíveis do desgaste e da corrosão, ou revestimentos óticos em sensores e ecrãs que reduzem o brilho.

Precisão na Escala Nanométrica

A principal vantagem do PVD é o seu controlo. O processo permite aos engenheiros gerir a espessura, composição e uniformidade do filme com precisão de nível nanométrico, garantindo a fiabilidade e o desempenho das vias eletrónicas microscópicas.

Compreendendo os Compromissos

Apesar das suas vantagens, o PVD não é uma solução universal. Compreender as suas limitações é fundamental para apreciar o seu papel específico na fabricação.

A Limitação da Linha de Visão

O PVD é um processo de linha de visão. Os átomos vaporizados viajam em linhas retas, o que significa que só podem revestir superfícies que são diretamente "visíveis" a partir do material de origem.

Isso torna difícil obter um revestimento uniforme em componentes com formas tridimensionais complexas ou trincheiras profundas, o que é um desafio significativo no design avançado de chips.

Complexidade do Equipamento e do Processo

Os sistemas PVD são peças de maquinaria altamente complexas e caras que exigem ambientes de sala limpa cuidadosamente controlados. O processo em si pode ser lento e intensivo em energia, tornando-o mais adequado para componentes de alto valor e produzidos em massa.

Compatibilidade de Materiais e Substratos

O sucesso do processo PVD depende das propriedades tanto do material alvo a ser depositado quanto do substrato que recebe o revestimento. A adesão, a expansão térmica e a compatibilidade química devem ser cuidadosamente geridas para evitar a falha do filme.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar PVD é ditada pelos requisitos de engenharia precisos do componente eletrónico.

- Se o seu foco principal é a fabricação de semicondutores: O PVD é uma etapa essencial e inegociável para depositar as camadas metálicas e dielétricas que formam transístores e interconexões num circuito integrado.

- Se o seu foco principal é a proteção de componentes: O PVD fornece um revestimento extremamente fino, duro e inerte que pode proteger eletrónicos sensíveis de fatores ambientais sem adicionar tamanho ou peso significativos.

- Se o seu foco principal são sistemas óticos avançados: O PVD é o método padrão para aplicar revestimentos antirreflexo ou de filtragem de comprimento de onda específico em sensores de câmara, células solares e painéis de exibição.

Em última análise, a Deposição Física de Vapor é uma das principais tecnologias que permitem transformar o design de um microchip numa realidade física.

Tabela Resumo:

| Aspeto | Descrição |

|---|---|

| Uso Primário | Depositar filmes ultrafinos de alto desempenho para microchips e componentes. |

| Aplicações Chave | Fabricação de semicondutores, proteção de componentes, revestimentos óticos para sensores e ecrãs. |

| Vantagem Chave | Precisão e controlo de nível nanométrico sobre a espessura e uniformidade do filme. |

| Principal Limitação | Processo de linha de visão; desafiador para formas 3D complexas. |

Precisa de aplicar a tecnologia PVD no seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para deposição precisa de materiais. A nossa experiência pode ajudá-lo a alcançar a precisão em nanoescala necessária para a pesquisa de semicondutores e a fabricação avançada de eletrónicos. Contacte os nossos especialistas hoje para discutir como as nossas soluções podem melhorar os seus processos de fabricação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade