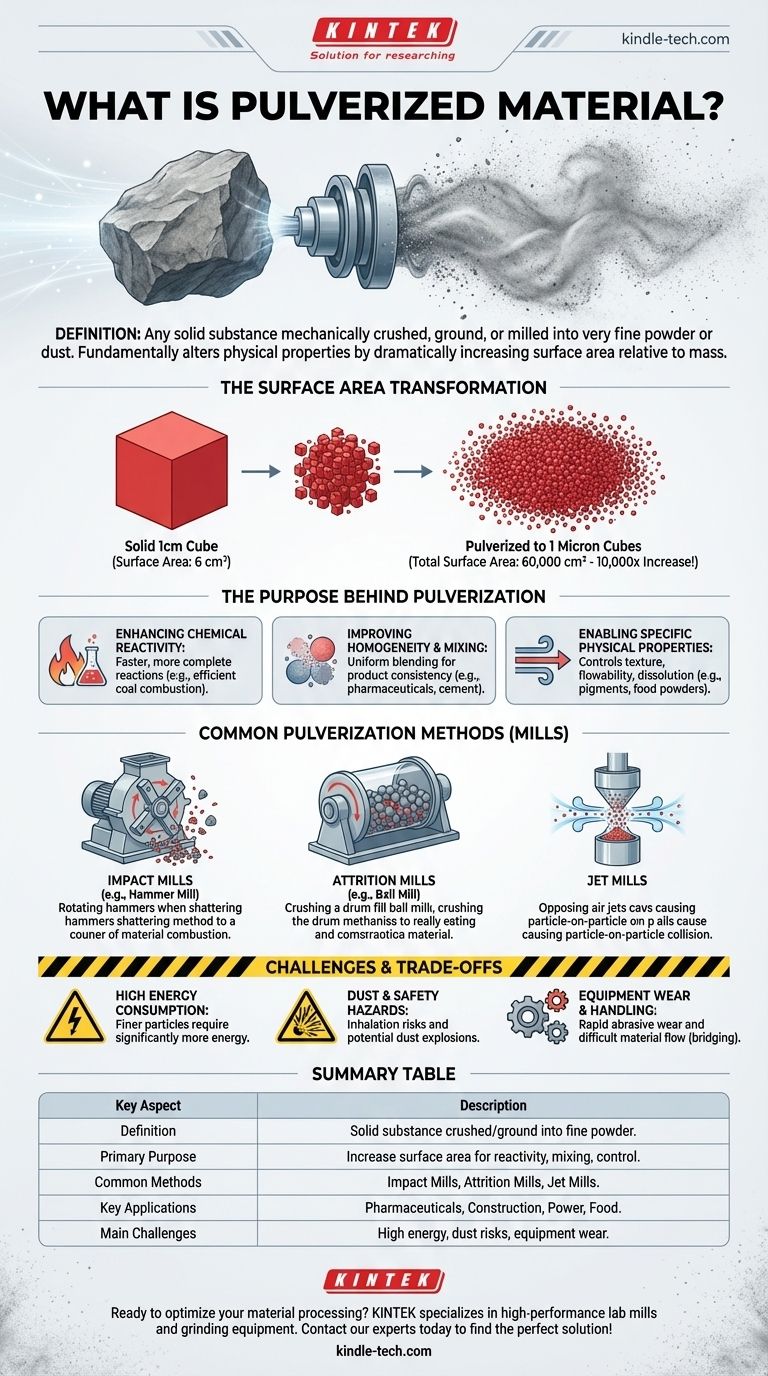

Em termos simples, material pulverizado é qualquer substância sólida que foi mecanicamente triturada, moída ou pulverizada na forma de um pó muito fino ou poeira. Este processo altera fundamentalmente as propriedades físicas do material, mais notavelmente aumentando drasticamente sua área de superfície em relação à sua massa. Essa transformação não se trata apenas de tornar algo menor; é uma etapa crítica para desbloquear seu potencial para uma ampla gama de aplicações industriais.

A pulverização é um processo de engenharia fundamental projetado para alterar o estado físico de um material para aumentar sua reatividade química, melhorar sua capacidade de ser misturado e controlar seu comportamento em um produto final. Compreender o propósito por trás da criação de um pó é fundamental para entender sua importância industrial.

O Propósito por Trás da Pulverização

A decisão de pulverizar um material é impulsionada pela necessidade de manipular suas propriedades essenciais. Ao quebrar sua estrutura, obtemos controle preciso sobre como ele se comporta e interage com seu ambiente.

Maximizando a Área de Superfície

Quebrar um pedaço sólido de material em bilhões de pequenas partículas aumenta massivamente a área total de superfície exposta. Esta é a consequência mais importante da pulverização.

Por exemplo, um cubo sólido de um centímetro tem uma área de superfície de 6 cm². Se pulverizado em cubos de um mícron de cada lado, a área total de superfície aumenta para 60.000 cm² – um aumento de 10.000 vezes.

Aumentando a Reatividade Química

Com mais área de superfície exposta, as reações químicas podem ocorrer muito mais rapidamente e de forma mais completa. Este princípio é vital em muitos processos.

Em uma usina termelétrica a carvão, o pó de carvão pulverizado queima quase tão eficientemente e rapidamente quanto um gás inflamável, liberando energia de forma muito mais eficaz do que queimar grandes pedaços de carvão.

Melhorando a Homogeneidade e a Mistura

Pós finos podem ser misturados de forma muito mais uniforme do que grânulos maiores e irregulares. Isso é essencial para garantir a consistência do produto.

Em produtos farmacêuticos, os ingredientes ativos são pulverizados para garantir que cada comprimido contenha a dose exata. Na construção, o cimento é um pó pulverizado que deve se misturar uniformemente com areia, cascalho e água para criar concreto forte.

Permitindo Propriedades Físicas Específicas

O tamanho e a forma das partículas pulverizadas influenciam diretamente as características do produto final, como textura, fluidez e taxa de dissolução.

Pigmentos para tintas são pulverizados para atingir um tamanho de partícula específico que determina a opacidade e o acabamento da cor. Na produção de alimentos, a textura fina da farinha ou do cacau em pó é um resultado direto da pulverização controlada.

Métodos Comuns de Pulverização

A maquinaria utilizada para a pulverização é escolhida com base na dureza do material, no tamanho de partícula desejado e no volume de produção necessário. Essas máquinas são amplamente conhecidas como moinhos.

Moinhos de Impacto

Esses moinhos, como um moinho de martelos, usam martelos ou barras rotativas de alta velocidade para quebrar o material por impacto. Eles são eficazes para materiais quebradiços e são frequentemente usados para moagem de alto volume, de grossa a média.

Moinhos de Atrito

Um moinho de atrito, como um moinho de bolas, usa um tambor rotativo preenchido com meios de moagem duros (por exemplo, bolas de aço ou cilindros de cerâmica). O material é esmagado e moído entre os meios em colisão, tornando este método ideal para substâncias muito duras e abrasivas.

Moinhos a Jato

Em um moinho a jato, correntes de ar ou gás comprimido de alta velocidade são usadas para acelerar as partículas, fazendo com que elas colidam umas com as outras. Este impacto partícula-em-partícula cria pós extremamente finos e uniformes com contaminação mínima, um processo frequentemente exigido para aplicações de alta pureza como produtos farmacêuticos e eletrônicos.

Compreendendo as Trocas e Desafios

Embora incrivelmente útil, a pulverização é um processo com considerações operacionais significativas e riscos inerentes.

Alto Consumo de Energia

Moer sólidos em pós finos é um processo intensivo em energia. Quanto menor o tamanho de partícula alvo, mais energia é necessária, representando frequentemente um grande custo operacional.

Poeira e Riscos de Segurança

Pós finos apresentam dois grandes riscos. Primeiro é o risco de inalação para os trabalhadores. Segundo, muitos pós orgânicos ou metálicos são altamente combustíveis e podem causar uma devastadora explosão de poeira se inflamados enquanto suspensos no ar.

Manuseio Difícil de Materiais

Materiais ultrafinos podem ser desafiadores para armazenar e transportar. Eles podem aglomerar-se, recusar-se a fluir suavemente de tremonhas (um fenômeno conhecido como "ponteamento") ou tornar-se facilmente aerotransportados, levando à perda e contaminação do produto.

Desgaste e Manutenção de Equipamentos

O impacto e a abrasão constantes desgastam rapidamente os equipamentos de moagem, especialmente ao processar materiais duros como minerais ou cerâmicas. Isso leva a altos custos de manutenção e tempo de inatividade da produção.

Combinando o Processo com o Objetivo

Escolher a abordagem certa para a pulverização depende inteiramente do resultado desejado para o material e das trocas operacionais aceitáveis.

- Se o seu foco principal é a máxima reatividade química: Busque o menor e mais consistente tamanho de partícula possível, frequentemente usando métodos intensivos em energia como a moagem a jato para aplicações em geração de energia ou catálise avançada.

- Se o seu foco principal é a mistura e dosagem consistentes: Priorize um controle rigoroso sobre a distribuição do tamanho das partículas, um fator crítico nas indústrias farmacêutica, alimentícia e química, onde a uniformidade do produto é inegociável.

- Se o seu foco principal é o processamento de volume econômico: Use métodos robustos e de alto rendimento, como moagem de impacto ou britagem de mandíbulas, que são adequados para as fases iniciais de processamento de minerais, reciclagem ou produção de agregados.

Em última análise, a pulverização é um processo transformador que adapta estrategicamente as propriedades fundamentais de um material para atender a uma necessidade industrial específica.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Definição | Substância sólida triturada/moída em pó fino ou poeira. |

| Propósito Primário | Aumentar a área de superfície para melhorar a reatividade, mistura e controle. |

| Métodos Comuns | Moinhos de Impacto, Moinhos de Atrito (ex: Moinhos de Bolas), Moinhos a Jato. |

| Aplicações Chave | Farmacêutica, Construção, Geração de Energia, Produção Alimentar. |

| Principais Desafios | Alto consumo de energia, riscos de explosão de poeira, desgaste de equipamentos. |

Pronto para otimizar o processamento do seu material? O equipamento de pulverização certo é crítico para alcançar o tamanho de partícula, reatividade e capacidade de mistura desejados em seu laboratório ou linha de produção. A KINTEK é especializada em moinhos de laboratório e equipamentos de moagem de alto desempenho, adaptados aos seus desafios específicos de material. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para sua aplicação!

Guia Visual

Produtos relacionados

- Moedor de Moinho de Moagem de Tecidos de Alto Rendimento Laboratorial

- Moedor Híbrido de Tecidos Laboratorial

- Triturador Criogênico de Nitrogênio Líquido Cryomill com Alimentador de Parafuso

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem de Alumina Zircônia

- Triturador Ultrafino Vibratório Refrigerado a Água a Baixa Temperatura com Tela Sensível ao Toque

As pessoas também perguntam

- Qual é a utilidade de um moinho coloidal? Obtenha Emulsões Perfeitas e Dispersões Finas

- Qual é a função principal de um moinho de bolas mecânico na síntese de NZSP? Otimizar a Homogeneidade do Precursor

- Qual é a diferença entre britagem e pulverização? Projete seu Circuito Eficiente de Redução de Tamanho

- Por que o equipamento de ligas mecânicas, como um moinho de bolas, é usado durante a fase de pré-tratamento de matérias-primas de ligas à base de níquel?

- Qual é o tamanho de partícula para a preparação de amostras de XRF? Obtenha resultados precisos e repetíveis

- Por que os homogeneizadores ultrassônicos de alta potência são essenciais para nanopartículas de metal líquido? Superando barreiras de tensão superficial

- Qual é o propósito de um pulverizador? Desbloqueie o Potencial do Material com Moagem Fina

- Qual é o mecanismo de moagem do moinho de bolas? Domine o Impacto e a Atrito para um Tamanho de Partícula Perfeito