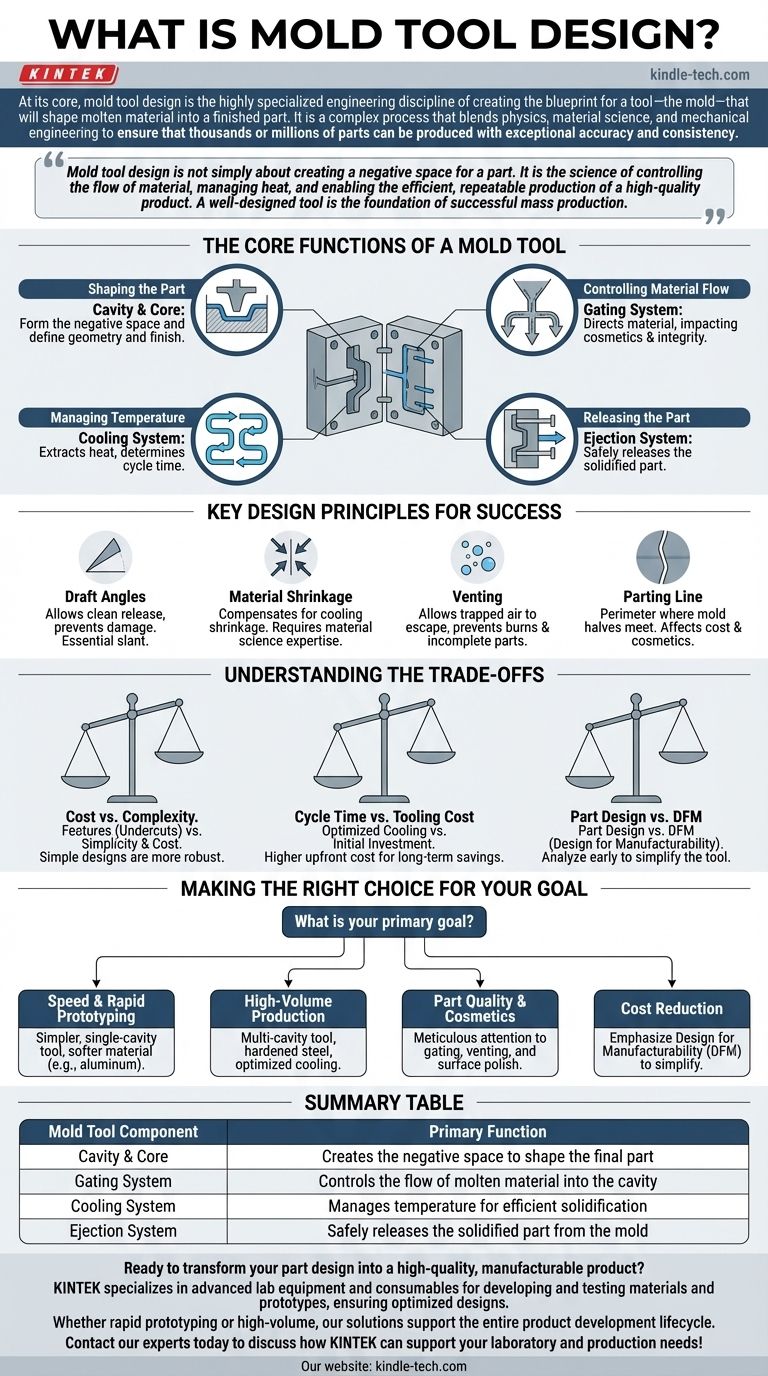

Em sua essência, o projeto de ferramenta de moldagem é a disciplina de engenharia altamente especializada de criar o projeto para uma ferramenta — o molde — que moldará o material derretido em uma peça acabada. É um processo complexo que combina física, ciência dos materiais e engenharia mecânica para garantir que milhares ou milhões de peças possam ser produzidas com precisão e consistência excepcionais.

O projeto de ferramenta de moldagem não se trata apenas de criar um espaço negativo para uma peça. É a ciência de controlar o fluxo do material, gerenciar o calor e possibilitar a produção eficiente e repetível de um produto de alta qualidade. Uma ferramenta bem projetada é a base para uma produção em massa bem-sucedida.

As Funções Principais de uma Ferramenta de Moldagem

Um molde de produção é muito mais do que um simples recipiente. É uma máquina intrincada com vários sistemas interdependentes, cada um dos quais deve ser projetado com precisão.

Cavidade e Núcleo: Moldando a Peça

A cavidade e o núcleo são as duas metades do molde que se unem para formar o espaço negativo da peça final. O projeto dessas superfícies dita a geometria final e o acabamento superficial da peça.

Sistema de Injeção (Gating System): Controlando o Fluxo do Material

Esta é a rede de canais que direciona o plástico derretido do bico da máquina de moldagem por injeção para a cavidade. O tamanho, o tipo e a localização do ponto de injeção (gate) são decisões críticas que impactam diretamente a aparência cosmética e a integridade estrutural da peça.

Sistema de Resfriamento: Gerenciando a Temperatura

Depois que a cavidade é preenchida, a peça deve esfriar e solidificar a uma taxa controlada. O sistema de resfriamento consiste em canais perfurados através do molde por onde um fluido (geralmente água) circula para extrair calor. O resfriamento eficiente é o fator isolado mais importante na determinação do tempo de ciclo e da lucratividade.

Sistema de Ejeção: Liberando a Peça

Depois que a peça se solidifica, o molde se abre e um sistema de ejeção — tipicamente uma série de pinos ou placas — empurra a peça acabada para fora da cavidade. Este sistema deve ser projetado para ejetar a peça sem causar danos ou manchas.

Princípios Chave de Projeto para o Sucesso

A complexidade mencionada no material de referência surge do equilíbrio entre inúmeros fatores que podem fazer ou quebrar um projeto. Um projeto de molde bem-sucedido é uma aula magna no gerenciamento dessas variáveis.

Ângulos de Saída (Draft Angles)

Praticamente nenhuma superfície em uma peça plástica pode ser perfeitamente perpendicular à direção em que o molde se abre. Um leve ângulo, conhecido como ângulo de saída (draft angle), deve ser aplicado para permitir que a peça se solte limpa do molde durante a ejeção. Um ângulo de saída insuficiente causa arranhões, marcas de arrasto e pode danificar a peça ou a própria ferramenta.

Encolhimento do Material

Todo plástico encolhe à medida que esfria. Os projetistas de ferramentas de moldagem devem ser especialistas em ciência dos materiais, calculando a taxa de encolhimento específica do plástico escolhido e tornando a cavidade do molde ligeiramente maior do que as dimensões finais desejadas da peça para compensar.

Ventilação (Venting)

À medida que o plástico derretido corre para a cavidade, o ar que estava lá anteriormente deve ter uma saída. Os respiros (vents) são canais minúsculos (muitas vezes com apenas alguns milésimos de polegada de profundidade) fresados na linha de partição do molde que permitem que o ar escape, mas são pequenos demais para o plástico fluir através deles. Uma ventilação deficiente leva ao ar aprisionado, resultando em peças incompletas ou marcas de queima.

Linha de Partição (Parting Line)

A linha de partição (parting line) é o perímetro onde as duas metades do molde se encontram. A localização desta linha é uma decisão crítica. Ela afeta o custo da ferramenta, a aparência cosmética da peça e quais recursos exigem ângulo de saída.

Entendendo as Compensações (Trade-offs)

O projeto eficaz de ferramentas de moldagem é um exercício de equilíbrio de prioridades concorrentes. Raramente existe uma solução "perfeita", apenas uma ótima para um objetivo específico.

Custo vs. Complexidade

Recursos como rebaixos (undercuts) ou ações laterais (side-actions) (que permitem a moldagem de geometrias complexas como clipes ou furos laterais) aumentam drasticamente a complexidade e o custo de uma ferramenta. Uma parte fundamental do processo de projeto é alcançar a função de peça desejada com o projeto de ferramenta mais simples e robusto possível.

Tempo de Ciclo vs. Custo da Ferramenta

Um molde com um sistema de resfriamento altamente otimizado pode custar mais inicialmente para ser construído. No entanto, se esse projeto economizar apenas alguns segundos no tempo de ciclo, a economia no custo de produção em centenas de milhares de peças superará em muito o investimento inicial.

Projeto da Peça vs. Fabricabilidade

O fator mais significativo que influencia o projeto da ferramenta é o projeto da própria peça. O princípio de Projeto para Fabricabilidade (DFM) envolve analisar o projeto da peça no início para identificar e corrigir recursos — como paredes desnecessariamente espessas ou falta de ângulo de saída — que complicariam o molde e aumentariam os custos.

Fazendo a Escolha Certa para o Seu Objetivo

O objetivo do projeto de ferramenta de moldagem muda com base no foco principal do projeto. Entender isso permite que você priorize os aspectos corretos.

- Se o seu foco principal for velocidade e prototipagem rápida: Opte por uma ferramenta de cavidade única mais simples feita de um material mais macio, como alumínio, para reduzir o tempo de usinagem e o custo.

- Se o seu foco principal for produção de alto volume: Invista em uma ferramenta de múltiplas cavidades feita de aço temperado com um sistema de resfriamento altamente otimizado para maximizar a produção e minimizar o custo por peça.

- Se o seu foco principal for qualidade e cosmética da peça: Preste atenção meticulosa à localização do ponto de injeção, ventilação e ao polimento das superfícies da cavidade e do núcleo.

- Se o seu foco principal for redução de custos: Enfatize o Projeto para Fabricabilidade (DFM) na fase de projeto da peça para simplificar a ferramenta e eliminar mecanismos complexos e caros.

Em última análise, entender o projeto de ferramenta de moldagem o transforma de uma simples etapa de fabricação em um ativo estratégico para a criação de um produto de sucesso.

Tabela de Resumo:

| Componente da Ferramenta de Moldagem | Função Principal |

|---|---|

| Cavidade e Núcleo | Cria o espaço negativo para moldar a peça final |

| Sistema de Injeção | Controla o fluxo do material derretido para a cavidade |

| Sistema de Resfriamento | Gerencia a temperatura para solidificação eficiente |

| Sistema de Ejeção | Libera a peça solidificada do molde com segurança |

Pronto para transformar o projeto da sua peça em um produto de alta qualidade e fabricável?

Os princípios do projeto de ferramenta de moldagem são críticos para o sucesso, mas implementá-los requer profundo conhecimento e equipamentos de precisão. Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para desenvolver e testar materiais e protótipos, garantindo que seus projetos sejam otimizados para fabricação.

Se você está focado em prototipagem rápida ou produção de alto volume, nossas soluções suportam todo o ciclo de vida do desenvolvimento do produto. Deixe-nos ajudá-lo a alcançar precisão, consistência e eficiência excepcionais.

Contate nossos especialistas hoje para discutir como a KINTEK pode apoiar suas necessidades de laboratório e produção!

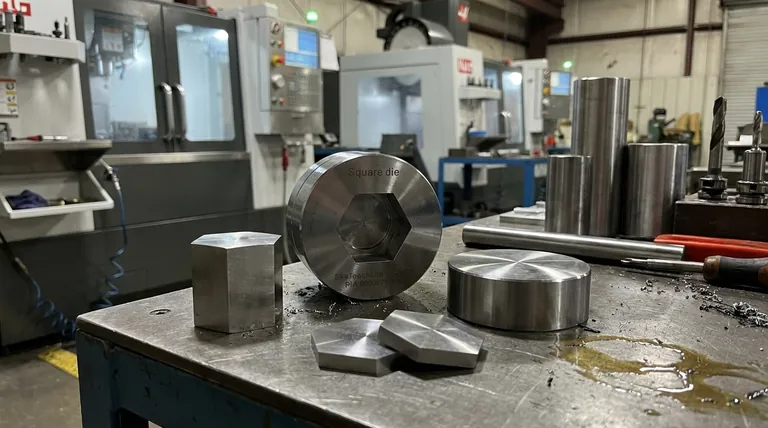

Guia Visual

Produtos relacionados

- Molde de Prensagem Poligonal para Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensagem Cilíndrico Assemble Lab

- Molde de Prensagem Bidirecional Redondo para Laboratório

- Molde de Prensa de Bolas para Laboratório

As pessoas também perguntam

- Quais são as funções primárias dos moldes de grafite na metalurgia do pó de NiCr? Otimize a densidade do seu material compósito

- Qual o papel dos moldes de pressão de alta temperatura na fabricação de SiCp/Al? Melhorando a Densificação e a Uniformidade Térmica

- É "fitting the mould" ou "mold"? Um guia para a ortografia correta por região

- Como os moldes personalizados de grafite contribuem para os compósitos de grafite em flocos Al-20% Si? Otimizar Microestrutura e Condutividade

- Por que os moldes de pressão personalizados são usados durante o processo de prensagem a quente para eletrólitos poliméricos sólidos?