Em ciência dos materiais e fabricação, queima e sinterização referem-se exatamente ao mesmo processo. É um tratamento térmico que utiliza calor elevado — abaixo do ponto de fusão do material — para ligar uma coleção de partículas de pó individuais numa massa sólida e coerente. Esta transformação é impulsionada por um fenómeno chamado difusão atómica, onde os átomos se movem através das fronteiras das partículas, soldando-as efetivamente a nível microscópico.

A principal conclusão é que a queima, ou sinterização, não se trata de fusão. É um processo térmico preciso que utiliza o movimento atómico para transformar uma peça de pó compactada e frágil num componente denso, forte e projetado, eliminando os espaços entre as partículas.

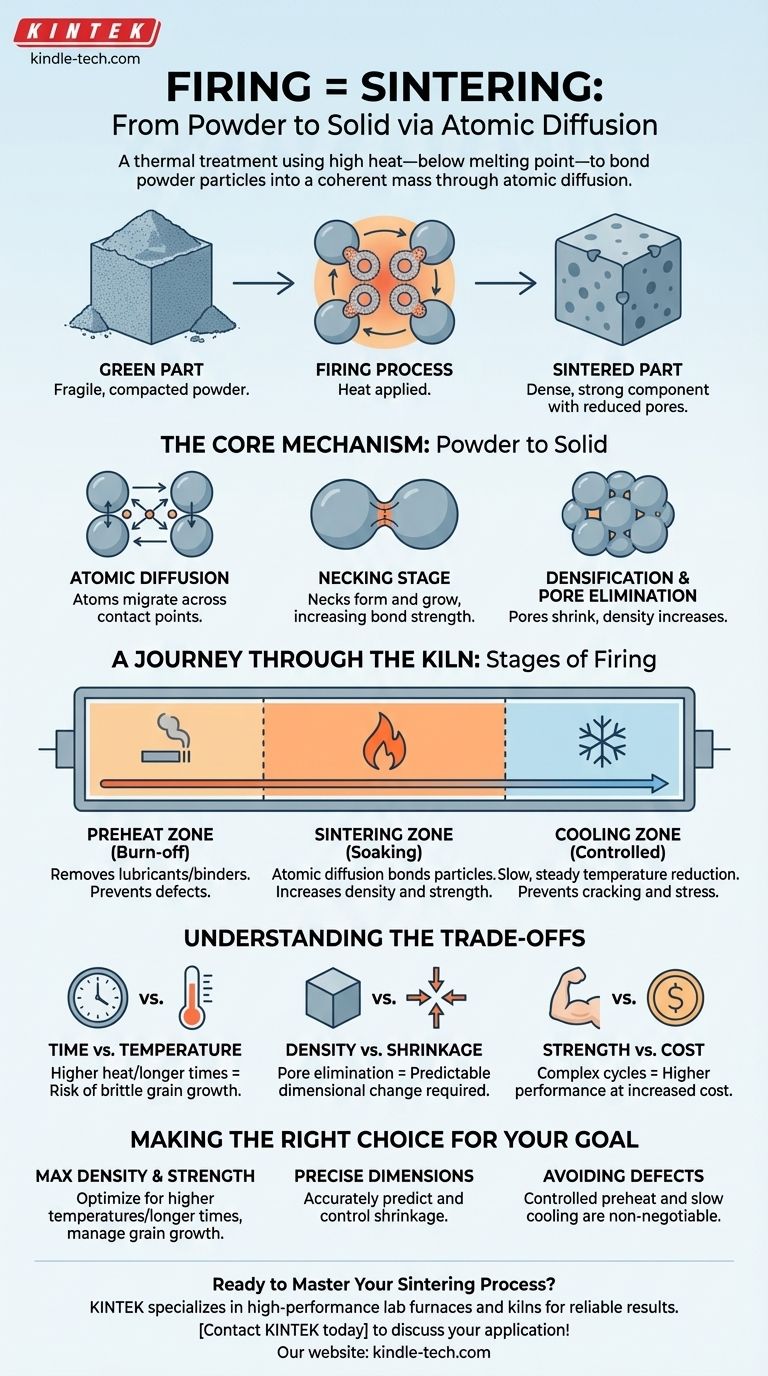

O Mecanismo Central: De Pó a Sólido

A jornada começa com uma "peça verde", que é um componente formado pela compactação de pós finos. Esta peça verde é calcária e frágil, mantendo a sua forma, mas sem qualquer força estrutural real. A queima é a etapa crítica que fornece essa força.

Difusão Atómica em Ação

O calor fornece a energia para que os átomos na superfície de cada partícula de pó se tornem móveis. Estes átomos migram e difundem-se através dos pontos de contacto entre partículas adjacentes, preenchendo gradualmente as lacunas e eliminando as fronteiras que antes as separavam.

O Estágio de Pescoço (Necking)

O processo começa com a formação de "pescoços" (necks), que são pequenos pontos de conexão onde as partículas começam a fundir-se. À medida que a queima continua, estes pescoços alargam-se, aumentando a força da ligação entre as partículas.

Densificação e Eliminação de Poros

À medida que os pescoços crescem e os átomos continuam a mover-se, os espaços vazios, ou poros, entre as partículas originais começam a encolher e a fechar-se. O objetivo final é, muitas vezes, eliminar o maior número possível destes poros, o que aumenta significativamente a densidade e a resistência da peça final.

Uma Jornada Pelo Forno: As Etapas da Queima

O processo de sinterização é tipicamente realizado num forno ou estufa de alta temperatura, muitas vezes com uma atmosfera precisamente controlada. O componente move-se através de zonas de temperatura distintas para garantir uma transformação bem-sucedida.

A Zona de Pré-aquecimento (Queima de Remoção)

Na primeira zona, a peça é aquecida lentamente. O objetivo principal aqui é queimar com segurança quaisquer lubrificantes ou aglutinantes orgânicos que foram usados para manter o pó unido no seu estado inicial "verde". A pressa nesta etapa pode causar defeitos.

A Zona de Sinterização (Manutenção)

Esta é a parte mais quente do forno, onde ocorre a sinterização real. O componente é mantido a uma temperatura de pico específica por um período definido, permitindo que a difusão atómica ligue as partículas e densifique a peça.

A Zona de Arrefecimento (Arrefecimento Controlado)

Finalmente, a peça é arrefecida de forma controlada. Uma taxa de arrefecimento lenta e constante é crucial para evitar choque térmico, que pode causar fissuras e tensões internas, comprometendo a integridade do componente recém-formado.

Compreender as Compensações (Trade-offs)

A sinterização é um processo poderoso, mas envolve um equilíbrio delicado de fatores concorrentes. Compreender estas compensações é fundamental para alcançar as propriedades do material desejadas.

Tempo vs. Temperatura

Temperaturas mais altas ou tempos de queima mais longos podem acelerar a densificação. No entanto, o calor excessivo pode levar ao crescimento indesejado de grãos, o que pode tornar o material quebradiço. O objetivo é encontrar a combinação ideal que atinja a densidade sem comprometer a microestrutura.

Densidade vs. Encolhimento

À medida que os poros entre as partículas são eliminados, todo o componente encolhe. Este encolhimento é significativo e deve ser calculado e contabilizado com precisão durante o projeto inicial da peça verde. Alcançar alta densidade significa sempre gerir a mudança dimensional.

Resistência vs. Custo

Ciclos de queima mais longos e complexos com atmosferas altamente controladas produzem peças superiores, mas também aumentam os custos de fabricação. O processo deve ser projetado para atender aos requisitos de desempenho sem se tornar economicamente inviável.

Fazendo a Escolha Certa para o Seu Objetivo

As especificidades do ciclo de queima são adaptadas ao material e ao resultado desejado. O seu objetivo principal ditará o seu foco.

- Se o seu foco principal é atingir a densidade e a resistência máximas: Deve otimizar para temperaturas mais altas e tempos de manutenção mais longos na zona de sinterização, gerindo cuidadosamente o risco de crescimento de grãos.

- Se o seu foco principal é manter dimensões precisas: O seu principal desafio será prever e controlar com precisão o encolhimento, gerindo as características do pó e o ciclo de queima.

- Se o seu foco principal é evitar defeitos: Um pré-aquecimento gradual e controlado e uma taxa de arrefecimento lenta são inegociáveis para evitar fissuras causadas pela queima do aglutinante ou choque térmico.

Dominar o processo de queima é fundamental para projetar materiais avançados com propriedades personalizadas.

Tabela de Resumo:

| Estágio do Processo | Ação Principal | Resultado Primário |

|---|---|---|

| Pré-aquecimento (Remoção) | Remove lubrificantes/aglutinantes | Previne defeitos |

| Sinterização (Manutenção) | A difusão atómica liga as partículas | Aumenta a densidade e a resistência |

| Arrefecimento (Controlado) | Redução lenta e constante da temperatura | Previne fissuras e tensões |

| Compensação (Trade-off) | Consideração | Impacto |

| Tempo vs. Temperatura | Calor mais alto ou tempos mais longos | Risco de crescimento de grãos quebradiços |

| Densidade vs. Encolhimento | Eliminação de poros | Mudança dimensional previsível necessária |

| Resistência vs. Custo | Ciclos complexos | Maior desempenho a custo acrescido |

Pronto para Dominar o Seu Processo de Sinterização?

Atingir o equilíbrio perfeito entre densidade, resistência e precisão dimensional requer um controlo térmico preciso. A KINTEK especializa-se em fornos e estufas de laboratório de alto desempenho concebidos para resultados de sinterização fiáveis e repetíveis.

Nós fornecemos o equipamento para o ajudar a:

- Otimizar perfis de tempo e temperatura para os seus materiais específicos.

- Controlar as condições atmosféricas para prevenir oxidação e defeitos.

- Alcançar resultados consistentes lote após lote.

Deixe que os nossos especialistas o ajudem a selecionar o forno certo para as suas necessidades de I&D ou produção. Contacte a KINTEL hoje para discutir a sua aplicação e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como um forno tubular industrial garante as condições de processo necessárias para dispositivos experimentais de fluidos supercríticos?

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos

- Quais são as funções primárias dos fornos tubulares de alta precisão no crescimento de grafeno? Alcançar a Síntese de GS Livre de Defeitos

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor