Em ciência e engenharia de materiais, um método de deposição é qualquer processo usado para aplicar um filme fino de material sobre uma superfície, conhecida como substrato. O objetivo principal é alterar fundamentalmente as propriedades do substrato, como sua condutividade elétrica, dureza, resistência à corrosão ou comportamento óptico. Esses processos são amplamente categorizados em duas famílias principais: aqueles baseados em transporte físico e aqueles impulsionados por reações químicas.

Deposição não é uma única técnica, mas uma família de processos para criar revestimentos de alto desempenho. A distinção crítica reside em como o revestimento é formado: métodos físicos essencialmente "transportam" um material existente para uma superfície, enquanto métodos químicos "crescem" uma nova camada através de uma reação química controlada.

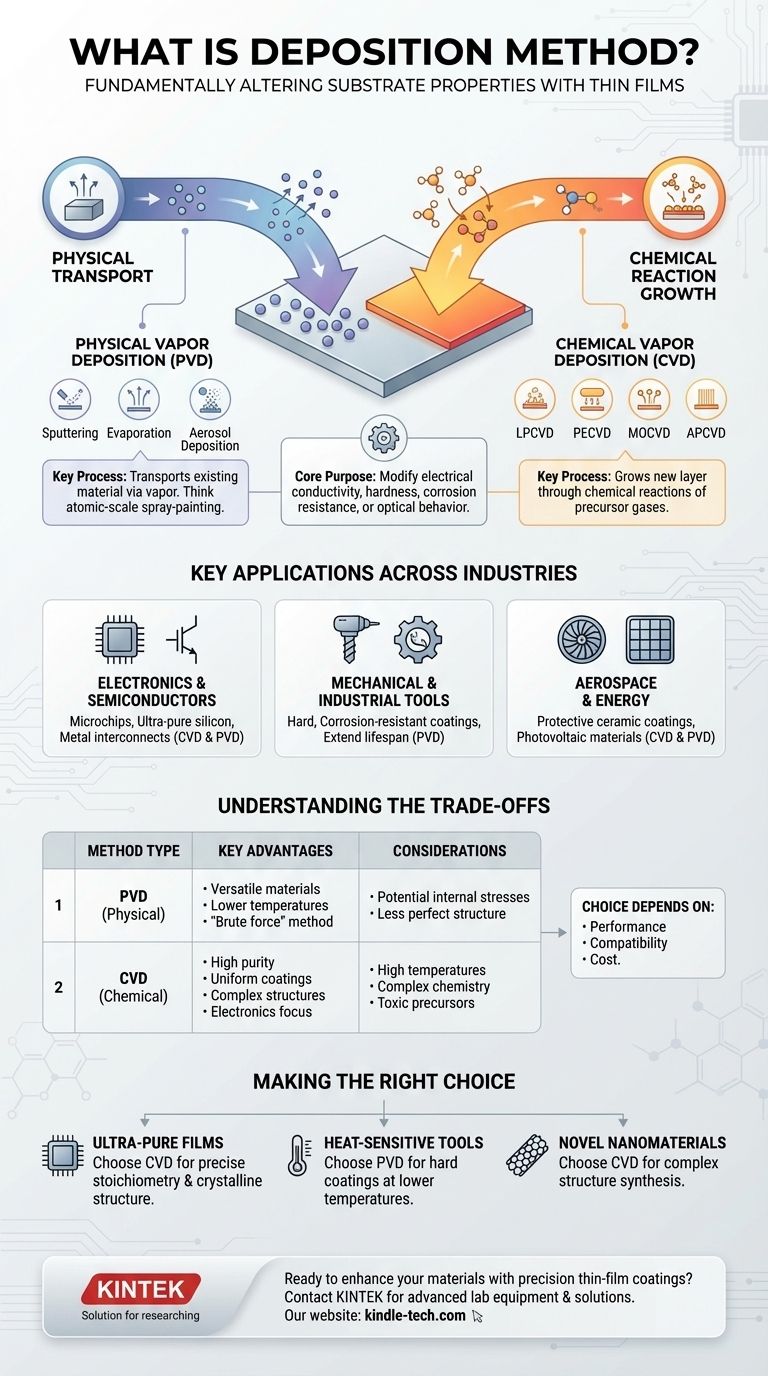

As Duas Abordagens Fundamentais: Física vs. Química

Para entender a deposição, você deve primeiro compreender a diferença central entre seus dois ramos principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

Deposição Física: O Método de "Transporte"

Os métodos de deposição física pegam um material de origem sólido ou líquido, transformam-no em vapor e o transportam fisicamente para o substrato, onde ele se condensa de volta em um filme sólido fino. Pense nisso como um processo de pintura em spray em escala atômica.

Esta categoria inclui técnicas como sputtering, evaporação e deposição por aerossol, onde partículas finas são aceleradas para impactar e se ligar ao substrato.

Os métodos físicos são valorizados por sua versatilidade na deposição de uma ampla gama de materiais, incluindo metais e cerâmicas, muitas vezes em temperaturas mais baixas do que os métodos químicos.

Deposição Química: O Método de "Crescimento"

Os métodos de deposição química introduzem um ou mais gases precursores voláteis em uma câmara de reação. Esses gases então reagem e se decompõem na superfície do substrato, "crescendo" uma nova camada de material sólido átomo por átomo.

A característica definidora é a reação química que ocorre diretamente na superfície para formar o filme.

Este método é a base para a criação de materiais altamente puros, uniformes e complexos que seriam difíceis de fazer de outra forma, tornando-o um pilar da indústria eletrônica.

Um Mergulho Mais Profundo na Deposição Química de Vapor (CVD)

Devido ao seu papel crítico na tecnologia moderna, CVD é um campo vasto com muitas variações especializadas.

O Processo Central

Em um processo CVD típico, o substrato é colocado em uma câmara de reação e aquecido. Gases precursores são introduzidos, que então reagem na superfície quente para depositar o filme desejado. Os subprodutos da reação são então exauridos da câmara.

Variações Comuns de CVD

As condições específicas — como pressão, temperatura e a fonte de energia usada para impulsionar a reação — dão origem a muitos tipos diferentes de CVD.

Variações comuns incluem:

- CVD de Pressão Atmosférica (APCVD): Opera à pressão atmosférica normal.

- CVD de Baixa Pressão (LPCVD): Usa vácuo para criar filmes mais uniformes.

- CVD Assistida por Plasma (PECVD): Usa plasma para impulsionar a reação, permitindo temperaturas de processo mais baixas.

- CVD Metalorgânica (MOCVD): Usa precursores metalorgânicos, críticos para a fabricação de semicondutores avançados e LEDs.

Aplicações Chave em Várias Indústrias

Os métodos de deposição são tecnologias facilitadoras que impulsionam uma vasta gama de produtos.

Eletrônica e Semicondutores

Tanto CVD quanto PVD são indispensáveis na fabricação de microchips. O CVD é usado para cultivar os filmes de silício, dielétricos e condutores ultra-puros que formam os transistores, enquanto o PVD é frequentemente usado para depositar as interconexões metálicas.

Ferramentas Mecânicas e Industriais

Revestimentos duros e resistentes à corrosão são aplicados em ferramentas de corte, brocas e componentes de motores para estender drasticamente sua vida útil. Esses revestimentos, muitas vezes nitreto de titânio ou carbono semelhante ao diamante, são tipicamente aplicados via PVD.

Aeroespacial e Energia

Revestimentos cerâmicos especializados aplicados por deposição protegem as pás de turbinas em motores a jato contra temperaturas extremas. No setor de energia, esses métodos são usados para depositar os materiais fotovoltaicos que compõem as células solares de filme fino.

Entendendo as Compensações (Trade-offs)

A escolha de um método de deposição é uma questão de equilibrar os requisitos de desempenho, a compatibilidade do material e o custo.

Pureza vs. Versatilidade

O CVD se destaca na criação de materiais com pureza excepcionalmente alta e uma estrutura cristalina perfeita, razão pela qual domina na eletrônica de ponta. No entanto, as altas temperaturas e a química complexa podem ser limitantes.

O PVD, por outro lado, é mais um método de "força bruta". Ele pode depositar quase qualquer material que possa ser vaporizado, mas o filme resultante pode ter mais tensões internas ou uma estrutura menos perfeita em comparação com um filme CVD "cultivado".

Sensibilidade à Temperatura e ao Substrato

O CVD tradicional geralmente requer temperaturas muito altas, o que pode danificar substratos sensíveis como plásticos ou certos componentes eletrônicos.

Técnicas como PECVD e PVD operam em temperaturas muito mais baixas, expandindo a gama de materiais que podem ser usados para revestir.

Complexidade e Segurança

Os processos CVD podem ser altamente complexos e frequentemente envolvem gases precursores que são tóxicos, inflamáveis ou corrosivos, exigindo infraestrutura de segurança significativa. O PVD é geralmente um processo mais limpo, embora possa ser mais intensivo em energia.

Fazendo a Escolha Certa para o Seu Objetivo

O objetivo específico da sua aplicação ditará a estratégia de deposição ideal.

- Se o seu foco principal é criar filmes semicondutores ultra-puros: O CVD é tipicamente a escolha superior devido à sua capacidade de cultivar materiais com estequiometria precisa e estrutura cristalina.

- Se o seu foco principal é aplicar um revestimento duro e resistente ao desgaste em uma ferramenta sensível ao calor: O PVD é frequentemente mais prático e pode depositar uma gama mais ampla de materiais duros em temperaturas mais baixas.

- Se o seu foco principal é explorar nanomateriais novos, como nanotubos ou nanofios: O CVD fornece os caminhos de reação química necessários para sintetizar essas estruturas complexas do zero.

Compreender a diferença fundamental entre "cultivar" um filme quimicamente e "transportá-lo" fisicamente é a chave para selecionar a ferramenta certa para seu desafio de engenharia específico.

Tabela de Resumo:

| Tipo de Método | Processo Principal | Aplicações Principais | Vantagens Chave |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Transporta material via vapor para o substrato | Revestimentos duros, filmes metálicos, ferramentas | Versátil, temperatura mais baixa, ampla gama de materiais |

| Deposição Química de Vapor (CVD) | Cresce filme através de reações químicas no substrato | Semicondutores, eletrônicos, materiais puros | Alta pureza, revestimentos uniformes, estruturas complexas |

Pronto para aprimorar seus materiais com revestimentos de filme fino de precisão?

Na KINTEK, nos especializamos em fornecer equipamentos de laboratório avançados e consumíveis para processos de deposição. Se você está desenvolvendo semicondutores, criando ferramentas resistentes ao desgaste ou explorando nanomateriais, nossas soluções ajudam você a alcançar resultados superiores com confiabilidade e eficiência.

Entre em contato conosco hoje para discutir como nossa experiência pode apoiar suas necessidades específicas de laboratório.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade