Em resumo, deposição é o processo de aplicar camadas finas de material em um wafer de silício. Esses filmes cuidadosamente controlados, muitas vezes com apenas alguns átomos de espessura, são os blocos de construção fundamentais usados para construir as estruturas intrincadas e tridimensionais que formam os transistores e a fiação que os conecta.

O propósito central da deposição não é simplesmente adicionar camadas, mas construir precisamente os componentes essenciais de um circuito integrado – os condutores, isoladores e semicondutores – que permitem seu funcionamento.

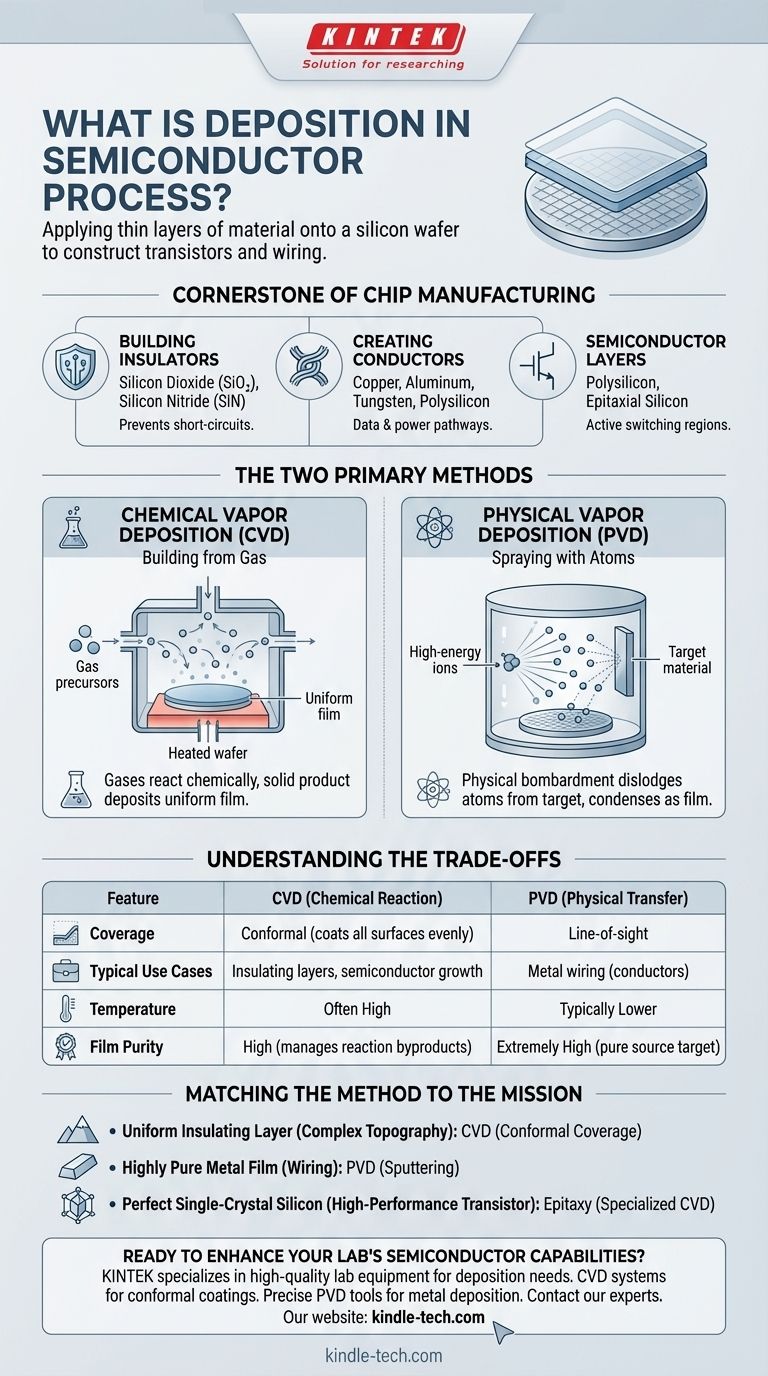

Por Que a Deposição é um Pilar da Fabricação de Chips

Todo microchip é uma cidade complexa de bilhões de componentes microscópicos. A deposição é o processo de construção que edifica as estruturas dessa cidade, camada por camada minuciosa.

Construindo os Isoladores

Filmes isolantes, frequentemente feitos de materiais como dióxido de silício (SiO₂) ou nitreto de silício (SiN), são críticos. Eles atuam como barreiras que impedem a corrente elétrica de vazar ou causar "curto-circuito" entre diferentes caminhos condutores.

Criando os Condutores

Filmes condutores formam os "fios" e "portas" do chip. Materiais como cobre, alumínio, tungstênio e polissilício são depositados para criar os caminhos que permitem que a eletricidade flua, transmitindo dados e energia por todo o circuito.

Assentando Camadas Semicondutoras

Processos de deposição especializados são usados para crescer ou colocar camadas de material semicondutor, como polissilício ou silício epitaxial. Estas são as regiões "ativas" onde ocorre a ação de comutação do transistor.

Os Dois Métodos Primários de Deposição

Embora existam muitas técnicas especializadas, praticamente toda deposição se enquadra em duas categorias principais: Deposição Química a Vapor (CVD) e Deposição Física a Vapor (PVD). A escolha entre elas depende inteiramente do material a ser depositado e da estrutura a ser construída.

Deposição Química a Vapor (CVD): Construindo a Partir de Gás

A CVD é o método mais comum. Envolve a introdução de um ou mais gases (precursores) em uma câmara de reação contendo o wafer.

Esses gases reagem quimicamente, e o produto sólido dessa reação "deposita-se" na superfície do wafer, formando um filme uniforme. Pense nisso como uma geada precisamente controlada formando-se a partir de uma reação química no ar.

Deposição Física a Vapor (PVD): Pulverizando com Átomos

A PVD é um processo físico, não químico. Funciona bombardeando um material de fonte sólida (um "alvo") com íons de alta energia dentro de um vácuo.

Esse bombardeio desalojam átomos do alvo, que então viajam e se condensam no wafer mais frio, formando um filme fino. Isso é análogo a um processo de pintura por pulverização em nível atômico.

Compreendendo as Trocas: CVD vs. PVD

Nenhum método é universalmente melhor; são ferramentas para trabalhos diferentes, cada um com vantagens e desvantagens distintas.

Cobertura Conformada vs. Linha de Visada

A CVD se destaca na criação de camadas conformadas. Como o filme é formado a partir de uma reação gasosa, ele pode revestir todas as superfícies de uma trincheira ou estrutura tridimensional complexa de forma uniforme.

A PVD é um processo de linha de visada. Como uma lata de spray, ela reveste as superfícies que consegue "ver", tornando difícil cobrir uniformemente o fundo e as paredes laterais de trincheiras profundas.

Qualidade e Pureza do Filme

A PVD pode produzir filmes extremamente puros porque o próprio material de origem é frequentemente de alta pureza. Isso a torna ideal para depositar interconexões metálicas onde a pureza é primordial.

As propriedades de um filme CVD dependem muito da reação química, temperatura e pressão. Embora filmes de alta qualidade sejam rotineiros, o gerenciamento de subprodutos da reação é uma consideração fundamental.

Restrições de Material e Temperatura

Os processos de CVD frequentemente exigem temperaturas muito altas para impulsionar as reações químicas. Isso pode ser um problema se o calor puder danificar camadas que já foram construídas no wafer.

A PVD pode frequentemente ser realizada em temperaturas mais baixas, tornando-a adequada para etapas posteriores no processo de fabricação, quando o chip é mais sensível ao calor.

Combinando o Método com a Missão

Escolher a técnica de deposição correta é essencial para alcançar as propriedades elétricas e estruturais desejadas para cada parte do chip.

- Se o seu foco principal é criar uma camada isolante uniforme sobre topografia complexa: A CVD é a escolha definitiva devido à sua excelente cobertura conformada.

- Se o seu foco principal é depositar um filme metálico de alta pureza para fiação: A PVD (especificamente uma técnica chamada sputtering) é o padrão da indústria para esta tarefa.

- Se o seu foco principal é crescer uma camada de silício monocristalino perfeita para um transistor de alto desempenho: Uma forma especializada de CVD chamada Epitaxia é necessária.

Em última análise, a deposição transforma um wafer de silício em branco em um circuito integrado funcional através da construção deliberada e precisa de camadas em escala atômica.

Tabela Resumo:

| Característica | Deposição Química a Vapor (CVD) | Deposição Física a Vapor (PVD) |

|---|---|---|

| Tipo de Processo | Reação química a partir de gases | Transferência física de átomos |

| Cobertura | Conformada (reveste todas as superfícies uniformemente) | Linha de visada |

| Casos de Uso Típicos | Camadas isolantes, crescimento de semicondutores | Fiação metálica (condutores) |

| Temperatura | Frequentemente alta | Tipicamente mais baixa |

| Pureza do Filme | Alta (gerencia subprodutos da reação) | Extremamente alta (alvo de fonte pura) |

Pronto para aprimorar as capacidades de pesquisa ou produção de semicondutores do seu laboratório? A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de processo de deposição. Seja para sistemas CVD confiáveis para revestimentos conformados ou ferramentas PVD precisas para deposição de metal, nossas soluções são projetadas para atender às rigorosas demandas da fabricação moderna de semicondutores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura