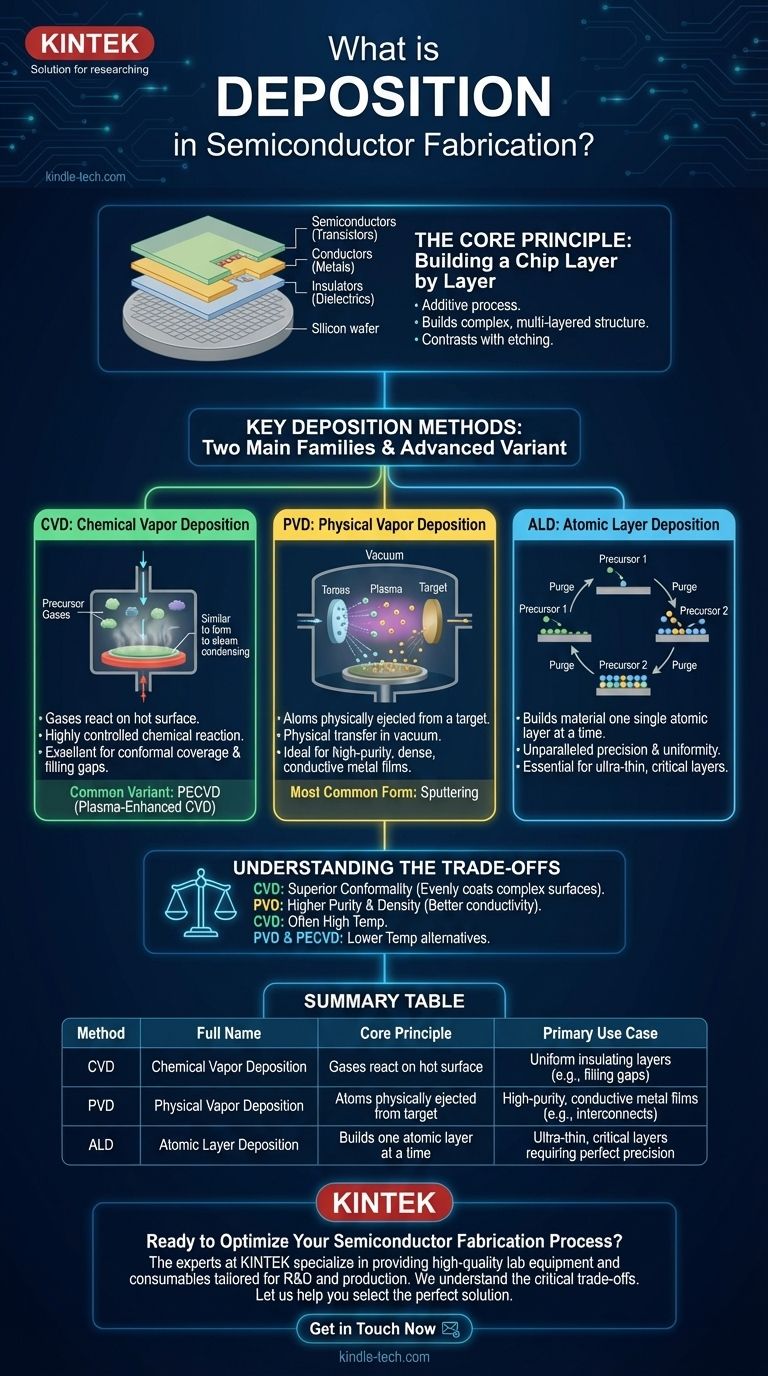

Na fabricação de semicondutores, a deposição é o processo fundamental de aplicação de filmes finos de material em um wafer de silício. Este é um processo aditivo, o que significa que ele constrói a estrutura intrincada e multicamadas de um microchip. Ele contrasta diretamente com a gravação (etching), que é um processo subtrativo que remove material para criar padrões.

A deposição não é uma ação única, mas uma categoria de técnicas altamente controladas usadas para construir um chip camada atômica por camada atômica. O método específico escolhido – seja químico ou físico – é uma decisão de engenharia crítica que dita diretamente o desempenho final, a confiabilidade e o custo do dispositivo semicondutor.

O Princípio Central: Construindo um Chip Camada por Camada

Um microprocessador moderno é como um arranha-céu microscópico incrivelmente complexo com bilhões de componentes. A deposição é o processo usado para construir cada andar e a fiação entre eles.

Um Processo Aditivo

Pense no wafer de silício como a fundação do edifício. A deposição é o processo de adicionar uma nova camada de material perfeitamente uniforme em toda essa fundação. Isso pode ser uma camada de isolamento, um metal condutor ou outro material semicondutor.

O Propósito das Camadas Depositadas

Cada camada depositada serve a uma função específica.

- Isolantes (dielétricos), como dióxido de silício (SiO₂), impedem que a corrente elétrica vaze entre diferentes componentes.

- Condutores, como cobre ou alumínio, formam os "fios" ou interconexões que transportam sinais pelo chip.

- Semicondutores, como o polissilício, são usados para construir os próprios transistores – os interruptores liga/desliga que são a base de toda a lógica digital.

Métodos Chave de Deposição: As Duas Famílias Principais

Os engenheiros usam duas famílias principais de técnicas para depositar essas camadas, cada uma com vantagens e casos de uso distintos. A escolha depende inteiramente do material a ser depositado e do papel que ele desempenhará no dispositivo final.

Deposição Química a Vapor (CVD)

Na CVD, o wafer é colocado em uma câmara e exposto a um ou mais gases precursores voláteis. Esses gases reagem ou se decompõem na superfície quente do wafer para produzir o filme sólido desejado.

Isso é análogo à forma como o vapor condensa em uma camada de água em uma janela fria, mas é uma reação química altamente controlada que cria um filme sólido em vez de um líquido. A CVD Aprimorada por Plasma (PECVD) é uma variante comum que usa plasma para permitir essas reações em temperaturas mais baixas.

Deposição Física a Vapor (PVD)

Na PVD, o material a ser depositado começa como um alvo sólido. Este alvo é bombardeado com íons de alta energia (tipicamente de um plasma de argônio) em vácuo, o que desloca fisicamente os átomos do alvo.

Esses átomos ejetados então viajam através do vácuo e revestem o wafer. A forma mais comum de PVD é a pulverização catódica (sputtering), que pode ser visualizada como um tipo de jateamento de areia em escala atômica, onde a "areia" (átomos ejetados) se acumula para formar uma nova camada no wafer.

Deposição por Camadas Atômicas (ALD)

Para as aplicações mais avançadas, a Deposição por Camadas Atômicas (ALD) oferece precisão incomparável. É um tipo de processo CVD que constrói o material literalmente uma única camada atômica por vez, proporcionando uniformidade perfeita e controle sobre a espessura.

Compreendendo as Compensações

A escolha entre CVD e PVD não é arbitrária; é uma compensação de engenharia crítica baseada nos requisitos da camada.

Cobertura Conforme

Os processos CVD são geralmente superiores em conformidade – a capacidade de revestir uniformemente superfícies complexas e tridimensionais. Como os gases reagentes podem fluir para pequenas trincheiras e orifícios antes de reagir, eles criam uma camada uniforme, o que é essencial para isolar fios densamente compactados.

Pureza e Densidade

A PVD é frequentemente preferida para depositar filmes metálicos porque é um processo de transferência física, não química. Isso pode resultar em filmes com maior pureza e densidade, o que leva a uma melhor condutividade elétrica.

Temperatura e Danos

Os processos tradicionais de CVD geralmente exigem temperaturas muito altas para impulsionar as reações químicas. Essas temperaturas podem danificar camadas previamente fabricadas no chip. PVD e PECVD são alternativas valiosas porque podem operar em temperaturas muito mais baixas.

Fazendo a Escolha Certa para o Seu Objetivo

O método de deposição é sempre escolhido para servir a uma função específica dentro da arquitetura do chip.

- Se o seu foco principal é criar camadas isolantes entre linhas metálicas: Você provavelmente usará uma forma de CVD (como PECVD) por sua excelente capacidade de preencher lacunas e fornecer cobertura uniforme.

- Se o seu foco principal é depositar a fiação metálica (interconexões): Você provavelmente usará PVD (pulverização catódica) para criar um filme de alta pureza, denso e altamente condutor.

- Se o seu foco principal é construir o óxido de porta ultrafino e crítico de um transistor: Você deve usar Deposição por Camadas Atômicas (ALD) para atingir a precisão e perfeição em nível atômico exigidas.

Em última análise, dominar a deposição é fundamental para toda a indústria de semicondutores, pois é o próprio processo pelo qual um chip é construído.

Tabela Resumo:

| Método | Nome Completo | Princípio Central | Caso de Uso Primário |

|---|---|---|---|

| CVD | Deposição Química a Vapor | Gases reagem em uma superfície quente do wafer para formar um filme sólido. | Excelente para camadas isolantes uniformes (por exemplo, preenchimento de lacunas). |

| PVD | Deposição Física a Vapor | Átomos são fisicamente ejetados de um alvo para revestir o wafer. | Ideal para filmes metálicos condutores de alta pureza (por exemplo, interconexões). |

| ALD | Deposição por Camadas Atômicas | Uma variante de CVD que constrói material uma camada atômica por vez. | Essencial para camadas ultrafinas e críticas que exigem precisão perfeita. |

Pronto para Otimizar Seu Processo de Fabricação de Semicondutores?

Escolher a técnica de deposição certa é fundamental para o desempenho e rendimento de seus dispositivos. Os especialistas da KINTEK são especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade, adaptados às necessidades precisas de P&D e produção de semicondutores.

Compreendemos as compensações críticas entre CVD, PVD e ALD. Deixe-nos ajudá-lo a selecionar a solução perfeita para sua aplicação específica, seja você depositando dielétricos isolantes ou interconexões metálicas de alta condutividade.

Entre em contato com nossa equipe hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais