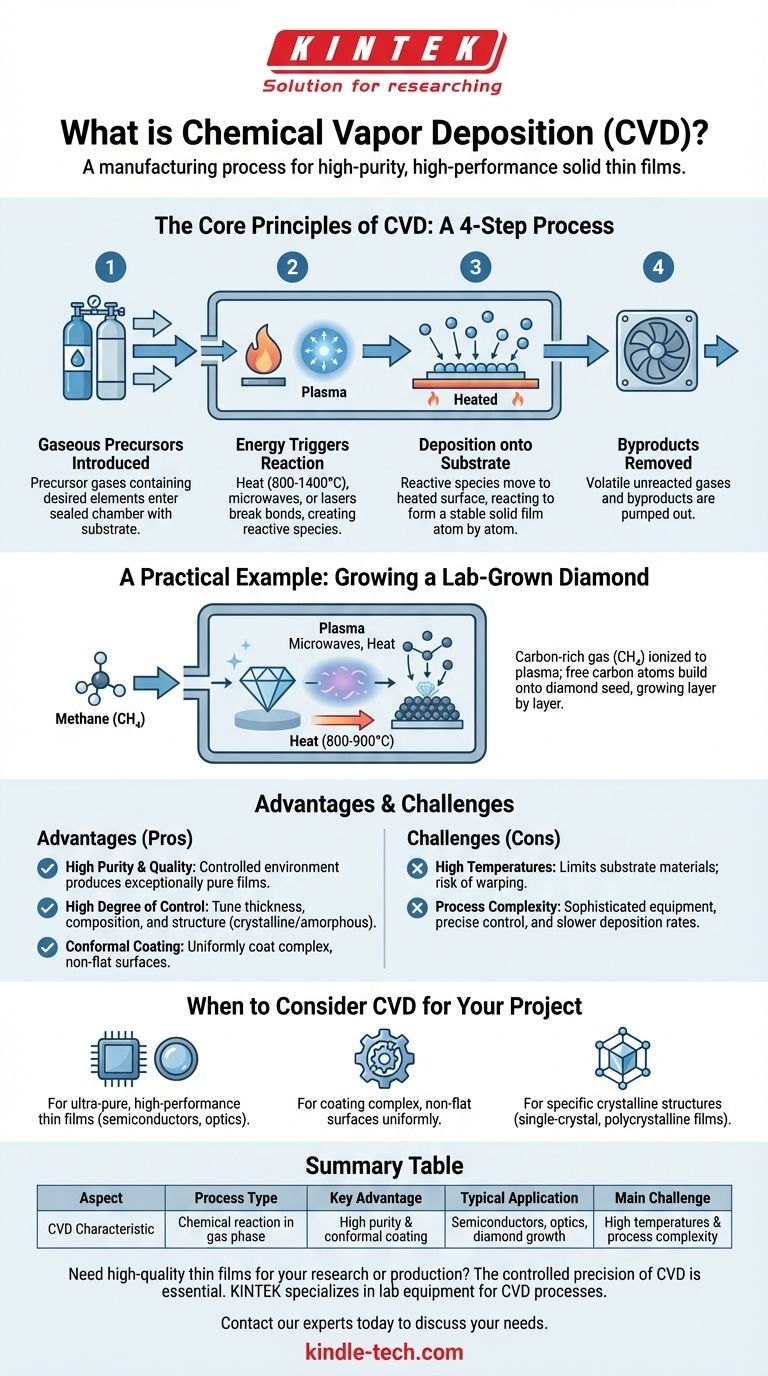

Em essência, a Deposição Química a Vapor (CVD) é um processo de fabricação usado para criar filmes finos sólidos de alta pureza e alto desempenho em uma superfície. Funciona introduzindo um ou mais precursores químicos gasosos em uma câmara de reação, que então reagem ou se decompõem perto de um substrato aquecido, fazendo com que uma fina camada do material desejado se deposite sobre ele.

O princípio central da CVD é usar reações químicas controladas em fase gasosa para construir uma camada de material sólido camada por camada. Essa natureza química a distingue dos processos físicos e dá aos engenheiros controle preciso sobre a pureza, estrutura e propriedades do filme final.

Os Princípios Fundamentais da CVD

Para entender a CVD, é melhor dividi-la em suas etapas fundamentais. O processo é uma sequência cuidadosamente orquestrada de eventos que ocorrem dentro de uma câmara de reação controlada.

Etapa 1: Precursores Gasosos são Introduzidos

Todo o processo começa com gases. Esses gases "precursores" contêm os elementos necessários para o filme final e são bombeados para uma câmara selada contendo o objeto a ser revestido, conhecido como substrato.

Etapa 2: A Energia Desencadeia uma Reação Química

Alta energia é aplicada à câmara, geralmente na forma de calor. As temperaturas geralmente variam de 800°C a mais de 1400°C, ativadas por métodos como micro-ondas, lasers ou um filamento quente.

Essa energia quebra as ligações químicas dentro dos gases precursores, tornando-os altamente reativos. Este é o evento "químico" central no processo.

Etapa 3: Deposição em um Substrato

As espécies químicas reativas movem-se em direção ao substrato aquecido. Uma vez que entram em contato com a superfície quente, elas reagem ou se decompõem para formar um filme sólido e estável.

Essa deposição ocorre átomo por átomo ou molécula por molécula, permitindo a formação de estruturas cristalinas altamente ordenadas ou camadas amorfas uniformes.

Etapa 4: Subprodutos são Removidos

Quaisquer gases precursores não reagidos ou subprodutos químicos da reação são voláteis e são bombeados para fora da câmara, deixando apenas o filme fino desejado no substrato.

Um Exemplo Prático: Cultivando um Diamante

O processo de criação de diamantes cultivados em laboratório é uma ilustração perfeita da CVD em ação.

Preparando a Câmara

Uma fatia muito fina de diamante, chamada de semente inicial, é colocada dentro da câmara CVD selada.

Introduzindo Gás Rico em Carbono

Gases ricos em carbono, como metano (CH₄), são introduzidos na câmara juntamente com outros gases como o hidrogênio.

Ativando a Reação

A câmara é aquecida a cerca de 800-900°C, e micro-ondas são usadas para ionizar os gases em um plasma. Essa energia intensa quebra as moléculas de metano, liberando os átomos de carbono.

Construindo a Camada de Diamante por Camada

Os átomos de carbono puro são atraídos para a semente de diamante e se ligam à sua rede cristalina. Ao longo de dias a semanas, o diamante cresce, uma camada de carbono por vez.

Compreendendo as Vantagens e Desvantagens

Como qualquer processo de fabricação avançado, a CVD possui um perfil distinto de benefícios e desafios que a tornam adequada para aplicações específicas.

Vantagem: Alta Pureza e Qualidade

Como o processo começa com gases altamente puros e é conduzido em um ambiente de vácuo controlado, a CVD pode produzir filmes finos excepcionalmente puros com excelente integridade estrutural.

Vantagem: Alto Grau de Controle

Os engenheiros podem ajustar precisamente as propriedades do filme final. Ao ajustar parâmetros como temperatura, pressão e concentração de gás, eles podem controlar a espessura, a composição química e a estrutura física do filme (por exemplo, cristalino vs. amorfo).

Desafio: Altas Temperaturas

As altas temperaturas exigidas para muitos processos CVD limitam os tipos de materiais que podem ser usados como substratos. Materiais que não suportam o calor irão deformar ou derreter.

Desafio: Complexidade do Processo

A CVD não é um processo simples. Requer equipamentos sofisticados e controle meticuloso sobre múltiplas variáveis, e as taxas de deposição podem ser lentas, tornando-o um método demorado e caro.

Quando Considerar a CVD para o Seu Projeto

A escolha de uma técnica de deposição depende inteiramente do seu objetivo final. A CVD se destaca em aplicações onde a qualidade e a precisão do material são primordiais.

- Se o seu foco principal é criar filmes finos de ultra-pureza e alto desempenho: A CVD é uma escolha superior para aplicações em semicondutores e ótica, onde a pureza do material impacta diretamente o desempenho.

- Se você precisa revestir superfícies complexas e não planas de forma uniforme: A natureza em fase gasosa da CVD permite revestir conformemente geometrias intrincadas, o que é difícil para métodos de deposição física de linha de visão.

- Se o seu projeto exige estruturas cristalinas específicas: A CVD oferece o controle necessário para cultivar filmes monocristalinos ou policristalinos específicos, essenciais para eletrônicos avançados e ciência dos materiais.

Em última análise, a Deposição Química a Vapor é uma técnica fundamental que transforma gases simples em alguns dos materiais sólidos mais avançados usados na tecnologia moderna.

Tabela Resumo:

| Aspecto | Característica da CVD |

|---|---|

| Tipo de Processo | Reação química em fase gasosa |

| Principal Vantagem | Alta pureza e revestimento conformal |

| Aplicação Típica | Semicondutores, ótica, crescimento de diamante |

| Principal Desafio | Altas temperaturas e complexidade do processo |

Precisa de filmes finos de alta qualidade para sua pesquisa ou produção?

A precisão controlada da CVD é essencial para aplicações avançadas em semicondutores, ótica e ciência dos materiais. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis necessários para implementar e otimizar processos CVD.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a alcançar qualidade, pureza e desempenho superiores de filmes em seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

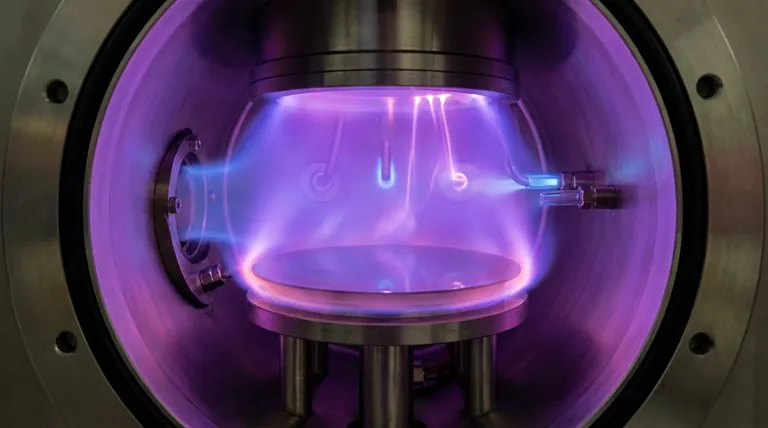

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação