Em essência, a deposição de revestimento é uma família de processos usados para aplicar uma camada de material funcional extremamente fina na superfície de um objeto, conhecido como substrato. O objetivo não é meramente cobrir o objeto, mas mudar fundamentalmente suas propriedades de superfície — tornando-o mais duro, mais reflexivo ou mais resistente à corrosão. Isso é alcançado transformando um material de revestimento em vapor ou plasma e, em seguida, permitindo que ele se condense ou reaja na superfície do substrato, átomo por átomo.

A deposição de revestimento não é uma única técnica, mas um conjunto de ferramentas avançadas de fabricação. O desafio central é selecionar o processo correto — com base em fatores como temperatura, pressão e química — para alcançar uma propriedade funcional específica em um material específico.

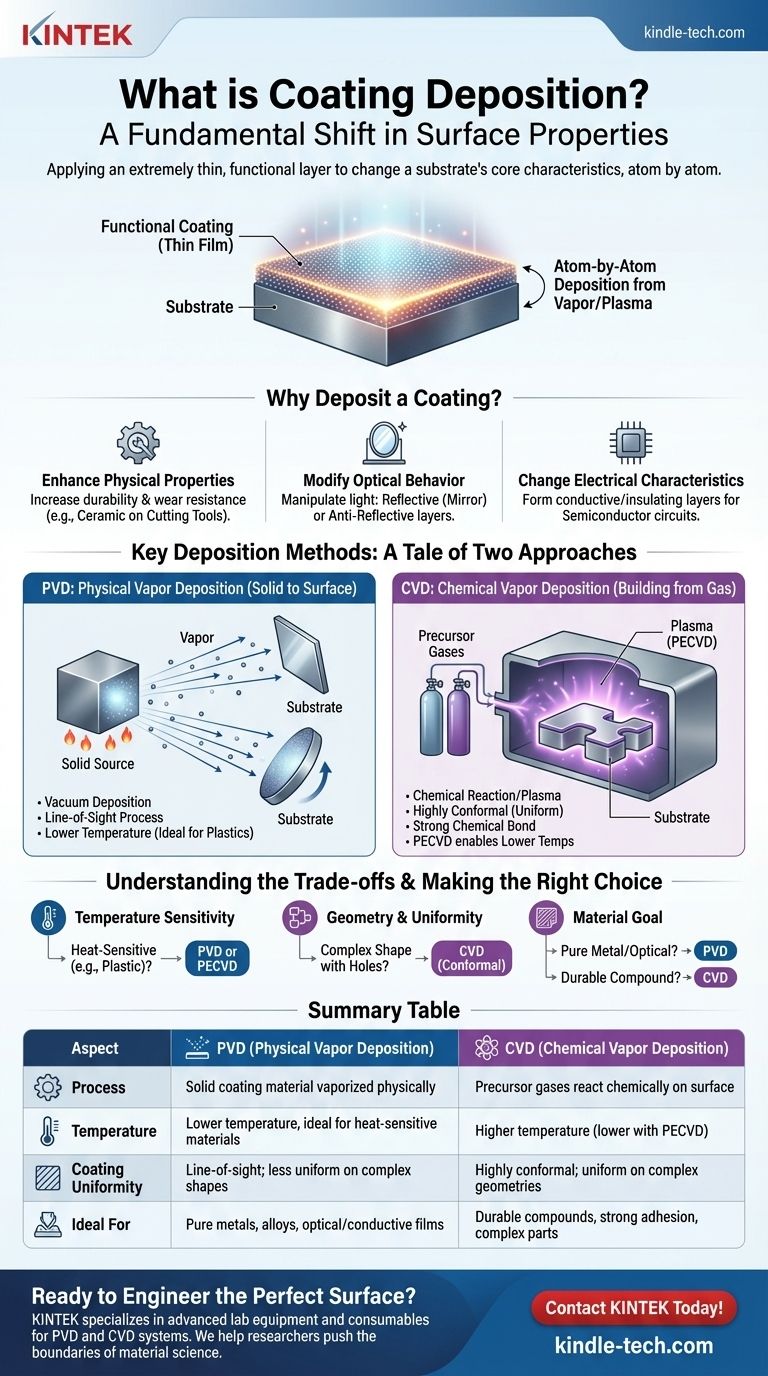

O Objetivo Fundamental: Por Que Depositar um Revestimento?

O principal motivador para usar a deposição é conferir a um material de massa propriedades de superfície que ele não possui naturalmente. Isso cria um produto final que tem as características centrais ideais (como a resistência do aço ou o baixo custo do plástico) combinadas com as características de superfície ideais.

Aprimorando Propriedades Físicas

Revestimentos podem aumentar drasticamente a durabilidade de um componente. Camadas finas de materiais cerâmicos, por exemplo, são depositadas em ferramentas de corte de metal para torná-las incrivelmente duras e resistentes ao desgaste, estendendo sua vida útil operacional.

Modificando o Comportamento Óptico

Muitos componentes ópticos dependem da deposição. Um espelho é criado depositando-se uma camada fina e altamente reflexiva de metal, como alumínio, sobre um substrato de vidro. Inversamente, revestimentos antirreflexo são cuidadosamente em camadas para manipular ondas de luz e maximizar a transmissão.

Alterando Características Elétricas

A deposição é fundamental para toda a indústria de semicondutores. É usada para depositar as camadas ultrafinas de materiais condutores, semicondutores e isolantes que formam os circuitos microscópicos dentro de um chip de computador.

Métodos Chave de Deposição: Uma História de Duas Abordagens

Embora existam dezenas de técnicas específicas, elas geralmente se enquadram em duas categorias principais: Deposição Física de Vapor e Deposição Química de Vapor. Os métodos descritos nas referências destacam as diferenças centrais entre essas duas famílias.

Deposição Física de Vapor (PVD): De Sólido a Superfície

Os processos PVD pegam um material de revestimento sólido, transformam-no em vapor por meios físicos e transportam esse vapor para o substrato.

O método de deposição a vácuo é um exemplo clássico de PVD. Um metal sólido é aquecido em uma câmara de alto vácuo até evaporar. Esse vapor metálico então viaja em linha reta e se condensa como um filme fino nos componentes mais frios, como o vapor embaça um espelho frio.

O vácuo é fundamental. Ele impede que o vapor metálico reaja com o ar e permite que a evaporação ocorra em uma temperatura muito mais baixa, possibilitando o revestimento de materiais sensíveis ao calor, como plásticos.

Deposição Química de Vapor (CVD): Construindo a Partir de Gás

Os processos CVD usam gases precursores que fluem sobre um substrato. Uma reação química é então acionada na superfície do substrato, fazendo com que os gases se decomponham e formem um filme sólido.

A deposição por plasma, frequentemente chamada de CVD Aprimorada por Plasma (PECVD), é uma forma avançada disso. Em vez de depender apenas do calor elevado para impulsionar a reação, ela usa um campo elétrico para superaquecer o gás em um plasma.

Esse estado de plasma altamente energético permite que as reações químicas ocorram em temperaturas significativamente mais baixas, expandindo a gama de materiais que podem ser revestidos, ao mesmo tempo em que criam uma camada forte e com ligação química.

Entendendo as Compensações

A escolha entre PVD e CVD é uma questão de equilibrar os requisitos do substrato, as propriedades de revestimento desejadas e a complexidade da geometria da peça.

Temperatura e Compatibilidade do Substrato

PVD é geralmente um processo de temperatura mais baixa, tornando-o ideal para substratos que não suportam calor elevado, como polímeros e certas ligas. Embora o CVD tradicional exija temperaturas muito altas, o uso de plasma (PECVD) preenche essa lacuna, permitindo a deposição química em materiais mais sensíveis.

Adesão e Uniformidade do Revestimento

Revestimentos CVD reagem quimicamente na superfície, o que pode resultar em adesão excepcional. Os gases precursores também podem fluir para dentro e ao redor de formas complexas, produzindo um revestimento altamente conformal que é uniforme em todos os lugares.

PVD é um processo de "linha de visão". O vapor viaja em linha reta da fonte para o substrato. Isso torna desafiador revestir uniformemente formas tridimensionais complexas com superfícies ocultas, razão pela qual as peças são frequentemente rotacionadas durante o processo.

Controle de Processo e Material

PVD oferece excelente controle para depositar metais puros e ligas, tornando-o perfeito para aplicações ópticas e decorativas, como espelhos ou uma viseira com tonalidade dourada de um bombeiro. CVD se destaca na criação de compostos quimicamente distintos e altamente duráveis, como nitreto de silício ou carbono semelhante a diamante.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor método de deposição depende inteiramente do seu objetivo final. O material da sua peça, sua forma e a função que você precisa que a superfície desempenhe ditarão o caminho técnico correto.

- Se o seu foco principal é revestir materiais sensíveis ao calor, como plástico: PVD ou CVD Aprimorado por Plasma (PECVD) são suas melhores opções devido às suas temperaturas de processo mais baixas.

- Se o seu foco principal é obter um revestimento altamente uniforme em uma peça complexa com furos ou rebaixos: Um processo baseado em CVD é frequentemente superior devido à natureza não linha de visão dos gases precursores.

- Se o seu foco principal é criar um filme metálico puro para fins ópticos ou condutores: Processos PVD, como evaporação a vácuo ou pulverização catódica, são diretos e altamente eficazes.

Compreender essas diferenças fundamentais é o primeiro passo para projetar a superfície perfeita para sua aplicação.

Tabela Resumo:

| Aspecto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo | Material de revestimento sólido vaporizado fisicamente | Gases precursores reagem quimicamente na superfície |

| Temperatura | Temperatura mais baixa, ideal para materiais sensíveis ao calor | Temperatura mais alta (mais baixa com PECVD) |

| Uniformidade do Revestimento | Linha de visão; menos uniforme em formas complexas | Altamente conformal; uniforme em geometrias complexas |

| Ideal Para | Metais puros, ligas, filmes ópticos/condutores | Compostos duráveis, forte adesão, peças complexas |

Pronto para Projetar a Superfície Perfeita para Sua Aplicação?

Escolher o método de deposição de revestimento correto é fundamental para alcançar as propriedades de superfície que seu projeto exige. Se você precisa aprimorar a durabilidade com um revestimento cerâmico duro, modificar o comportamento óptico de uma lente ou depositar camadas elétricas precisas para um semicondutor, o equipamento correto é primordial.

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos de deposição de revestimento, incluindo sistemas PVD e CVD. Nossa experiência ajuda pesquisadores e fabricantes em indústrias que vão da aeroespacial à eletrônica a alcançar resultados superiores. Fornecemos as ferramentas confiáveis e de alto desempenho que você precisa para expandir os limites da ciência dos materiais.

Entre em contato conosco hoje para discutir seus desafios específicos de revestimento e descobrir como as soluções da KINTEK podem agregar valor ao seu laboratório — Entre em contato agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- Quais são as vantagens de usar biomassa? Obtenha Soluções de Energia Renovável e de Transformação de Resíduos em Energia

- Quais são as vantagens de uma usina de pirólise? Transforme Resíduos em Lucro com Reciclagem Avançada

- Quais materiais são suscetíveis à fragilização por hidrogênio? Evite falhas dispendiosas em seus componentes de alta resistência

- Para que é usado o titânio na fabricação? Alavancando Propriedades de Alto Desempenho para Aplicações Críticas

- O que é um revestidor por pulverização catódica? Um Guia para Deposição de Filmes Finos de Alta Precisão

- Qual é o propósito de usar um Forno de Secagem por Ar Forçado de Bancada a 120 °C? Otimize a Preparação do seu Núcleo-Casca de Alumínio

- Quais são as vantagens da pulverização catódica com magnetron? Alcance Qualidade e Desempenho de Película Fina Superiores

- Por que as ampolas de metal devem passar por desgaseificação antes do HIP para aço ODS? Garanta a integridade impecável do material.